Писаренко

В.В.

Национальный

технический университет Украины «КПИ»

Новая методика моделирования обработки сложных

3d поверхностей

В статье представлен новый подход к моделированию обработки

3D поверхностей на станках с ЧПУ. Новый подход заключается в том, что

определение геометрических параметров объема слоя припуска, который срезается

на каждом шаге моделирования предложено решать в виде двух 2D задач

взаимодействия режущего инструмента и заготовки.

Ключевые слова: обработка 3D поверхностей, моделирование срезания

припуска.

Разработка современных высокоэффективных

механизмов и машин требует применения высокоточных деталей сложной формы,

главным процессом изготовления которых остается обработка металлов резанием.

Применение металлорежущих станков с числовым программным управлением (ЧПУ), по

сравнению с универсальным оборудованием, позволяет существенно повысить

эффективность металлообработки. Точность и эффективность обработки деталей на

станках с ЧПУ в значительной степени зависят от качества запрограммированной

управляющей информации, сложности ее подготовки, степени учета особенностей

технологического процесса и металлорежущего оборудования, реализации функций

контроля точности геометрических параметров обрабатываемых деталей и режущего

инструмента.

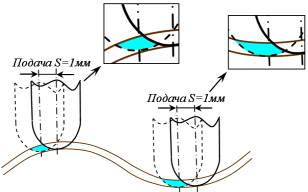

Рис.1. Участки с неравномерным объемом припуска,

который срезается

Характерной

особенностью 3D обработки является наличие неравномерного распределения

припуска вдоль обрабатываемой поверхности (рис.1). Значительные колебания сил

резания, в результате неравномерного распределения припуска, достаточно часто

является причиной преждевременного выхода из строя режущего инструмента и

потери точности обработанной поверхности. По классической методике, в случае

наличия неравномерного распределения припуска обрабатываемой поверхности,

подача режущего инструмента назначается, исходя из анализа условий резания на

критическом участке обработанной поверхности, то есть участке с худшими

условиями. Итак, в процессе механической обработки на участках с величиной

припуска меньше, чем максимальная, режущий инструмент не полностью использует

свои потенциальные возможности. Консервативность данной методики заключается в

том, что не используются возможности станков с ЧПУ, регулированием скорости

резания и подачи инструмента [1, 2].

Таким образом, разработка комплексной

системы определения параметров процесса 3D обработки на основе моделирования

процесса срезания припуска является неотъемлемой частью CAM системы для

проектирования управляющих программ обработки на станках с ЧПУ. При таком

моделировании предлагается использовать новый подход, основанный на

моделировании формообразования и процесса снятия припуска численным методом,

который обеспечивает создание интегрированного модуля CAM - системы,

автоматически проектируя управляющую NC-программу.

Работу предложенного общего

алгоритма решения такой задачи можно проиллюстрировать на примере обработки

инструментом со сферической инструментальной поверхностью (рис.2).

В целом алгоритм состоит из

общей процедуры моделирования всего процесса резки согласно схемы обработки

рис.2, где формообразования выполняется инструментом 1 по строкам, с подачей Sр

между строками и подачей Sф

при движении фрезы вдоль каждой строки. Разработка математической модели

основана на основах геометрической и силового взаимодействия теории резания,

для процесса фрезерования.

Согласно блоку геометрического

взаимодействия при обработке 3D поверхности фрезой со сферической

инструментальной поверхностью на каждом шагу моделирования нужно определять

геометрические параметры объема припуска, что срезается, необходимые для

расчета силового взаимодействия в соответствии с известными зависимостями из

теории резания, то есть решать объемную задачу взаимодействия двух тел в

пространстве.

Рис.2. Схема срезания

припуска при 3D обработке

Новый подход заключается в том, что

определение геометрических параметров объема слоя припуска, который срезается

на каждом шаге моделирования предложено решать в виде двух 2D задач

взаимодействия режущего инструмента и заготовки. На рис.3 представлено геометрическое

взаимодействие инструмента 1 с

заготовкой 2 при движении по

формообразующие траектории 3, в двух

плоскостях XOZ, YOZ.

Рис.3. Геометрическое взаимодействие инструмента с

заготовкой в плоскостях XOZ, YOZ

Моделирование процесса срезания припуска

выполняется цикловым алгоритмом, укрупненная блок-схема которого показана на

рис.4. Алгоритм предусматривает представление геометрических образов

формообразующей траектории, исходной инструментальной поверхности и заготовки в

виде дискретных геометрических моделей. За счет этого обеспечивается

универсальность алгоритма при любых геометрических формах.

Рис.4. Алгоритм моделирования срезания припуска при 3D

обработке

В соответствии со схемой рис.4 алгоритм

решения геометрического взаимодействия инструмента с заготовкой в

одной из плоскостей XOZ

или YOZ, 2D- обработки работает

следующим образом, согласно численного метода контур заготовки описан

совокупностью массивов [xi]

и [yi], которые

трансформируются, на каждом шаге моделирования при определении координат точек А и В

входа и выхода режущего инструмента из тела заготовки (рис.4). Условно контур

заготовки (линия) представлен в виде точек, символизирующих дискретную

геометрическую модель заготовки, координаты которых определяются на каждом шагу

моделирования нового контура заготовки.

Литература:

1)

Петраков Ю.В., Писаренко В.В.

Формоутворення ендопротеза колінного суглоба людини циліндричною фрезою на

фрезерному верстаті з ЧПК // Вісник ЖДТУ №12, 2012.-С.108-117.

2) Петраков Ю.В., Писаренко В.В. Simulation of grinding process of 3-D

surface artificial knee-joint //Вісник НТУУ «КПІ» №61, 2011.- С.208-212.