А.А. Перцев, А.Н. Подобрий

Алгоритм формированиЯ посменно-суточного плана

производства на основании плана изготовления изделия

Выпуск

продукции сопровождается целым рядом мероприятий, начиная с преддоговорной

работы, заканчивая поставки изделия заказчику. На всех этапах проходит

формирование планов: закупок, изготовления, поставок и др. Все они зависят от

ряда факторов, которые влияют на их своевременное выполнение. Считается, что основным

планом, влияющим на выпуск продукции, является план производства. Создание

данного вида плана позволяет ответить на ряд вопросов связанных со сроками

изготовления, потребностей производства и др. Но зачастую даже при

сформированных планах происходит срыв выпуска продукции и перенос сроков. Для обеспечения

выполнения планов необходимо полностью согласовать действия всех структурных

подразделений во времени, обеспечить их производственную пропорциональность,

постоянно отслеживать возможные сбои согласованного ритма производства и

вводить поправки в его ход, если происходит отставание на каком-нибудь участке.

Отклонения

ритма от запланированного могут приводить к огромным экономическим потерям на

предприятии: к простоям цехов и участков, к дополнительным затратам на

восстановление нормального хода производства.

Оперативно-производственное

планирование представляет собой завершающий этап внутрипроизводственного

планирования. Оно напрямую связано с технико-экономическим планированием,

являясь его продолжением, осуществляемым в ходе выполнения плана. Формирование

оперативных планов в разрезе рабочих центров позволяет обеспечить своевременное

и качественное выполнение производственного плана.

Виды планирования

Основным

документом производственного подразделения является календарный план – документ,

который устанавливает последовательность и сроки выполнения производственных

операций, а также определяет потребность в трудовых ресурсах во времени. С включением в календарный план объемов выполняемых работ возникает

объемно-календарный план.

Отдельно,

как разновидность объемно-календарного плана, можно выделить календарный график

– это графическая интерпретация календарного плана, конкретизирующая его

относительно состава, объемов, последовательности, сроков выполнения работ. При

построении календарного графика необходимо учитывать наличие ресурсов, так как

одновременное выполнение некоторых операций из-за ограничений, связанных с

рабочей силой, оборудованием и другими видами ресурсов, может оказаться невозможным

[1].

В

случае многономенклатурного мелкосерийного и единичного производства вызывают

определённые сложности переход от объемно-календарного плана к оперативному

плану на рабочих местах. Целью оперативного планирования является группирование

заказов для обеспечения наилучшего сочетания сроков изготовления с равномерной

загрузкой основных рабочих мест [2].

Наиболее удобной формой

представления календарного плана для многономенклатурного мелкосерийного

и единичного производства является – сетевой график.

Сетевой

график - представляет собой графическое изображение процессов, выполнение которых

приводит к достижению одной или нескольких поставленных целей, с указанием установленных

взаимосвязей между этими процессами [3]. В качестве математической модели при

сетевом планировании используется – граф. Одним из видов графов является –

дерево.

Любое изделие

представимо в виде дерева, корнем которого является само изделие, в узлах

(вершинах) дерева находятся сборочные единицы, а листьями являются детали,

которые могут быть изготовлены или приобретены. Дугами (ребрами) являются

действия или трудовые процессы, сопровождающиеся затратами ресурсов, времени и

приводящие к определенным результатам. Расстояние между смежными узлами или

узлом и листом могут определяться на основании учета затрат различных ресурсов.

При использовании в качестве учетной базы затрат времени можно использовать

метод критического пути. Критическим путем в этом случае будет высота дерева.

Использование времени в качестве базы для расстояний между элементами, так же

позволяет представить дерево в виде упорядоченного списка, т.е. получить

порядок изготовления сборочных единиц и деталей.

Модель формирования плана

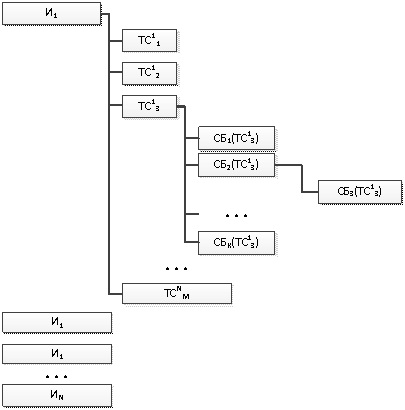

Модель изготовления изделия ИN можно

представить в виде дерева, корнем которого является готовое изделие, вершинами

– наборы результатов работ {ИN}, ветвями –

технические средства {ТСNM}, состоящие из комплекта сборок {СБK(ТСNM)} [5] (рисунок

1).

Рисунок 1. Структура изделия в виде дерева

Техническое средство включает в себя

следующие атрибуты:

<ТСNM>::=<ДИD(ТСNM)><СБK(ТСNM)>, (1)

где ДИD(ТСNM) – дата

изготовления,

СБK(ТСNM) – сборка (деталь).

Сборка технического средства СБK(ТСNM)

конкретного узла включает в себя набор техпроцессов {ТП(СБK)} всех входящих в нее подсборок,

технологических операций {ТО(СБK)}, уровень

вложенности УВY(СБK), расстояние до вершины дерева РR(СБK) и родителя СБG(ТСNM).

<СБK(ТСNM)>::=<{ТП(СБK)}><{ТО(СБK)}><УВY(СБK)>

<РR(СБK)><СБG(ТСNM)> (2)

Технологическая операция состоит из

названия операции (Опер(ТОi)), разряда

(Разряд(ТОi)) операции,

трудоемкости изготовления (Труд(ТОi)) и последовательности (Послед(ТОi)).

<ТОi(СБK)>::=<Опер(ТОi)><Разряд(ТОi)><Труд(ТОi)>< Послед(ТОi)>. (3)

Разряд операции определяет сложность

выполнения однотипных операций.

Представленное описание технического

средства (1)-(3) позволяет формировать его первоначальное состояние. Для

обеспечения полноценного жизненного цикла изделия или технического средства

необходимо обеспечить контроль текущего состояния процесса изготовления изделия

или технического средства. Для решения данной задачи целесообразно использовать

дефицитную ведомость. Дефицитная ведомость (ДВ) – список необходимых для

изготовления сборок и деталей, формируемый на основании документов запуска на

изготовление. Одним из результатов процесса запуска изделия (технического

средства) в производство является сопроводительный ярлык СОЯS(СБK), обеспечивающий контроль хода изготовления детали (сборочной

единицы) на протяжении всего жизненного цикла.

<ДВ>::=<{СОЯS(СБK)}>< СБK(ТСNM) > (4)

Для расчета мощности изготовления

целесообразно использовать статистику закрытых операций Опер(ТОi) в определенный период времени на

основании закрытых сопроводительных ярлыков СОЯS(СБK), а именно

длительность изготовления каждой операции ДИОD(СОЯS) с

определенной трудоемкостью Труд(ТОi).

Таким образом, длительность

изготовления сборки ДИL(СБK) можно сформулировать следующим

образом:

ДИL(СБK) =AVG(ДИОD(СОЯS))/AVG(Труд(ТОi))* ТОi(СБK) (5)

Кроме

длительности изготовления необходимо внимательно анализировать резерв времени

события. Резерв времени события – это такой

промежуток времени, на который может быть отсрочено свершение этого события без

нарушения сроков завершения разработки в целом [3]. Для расчета

запаса по времени необходимо определить длительность изготовления элемента на

критическом пути ДИКF(СБK(ТСNM)).

ДИКF(СБK(ТСNM))=MAX(ДИL(СБK(ТСNM), СБG(ТСNM), УВY(СБK))) (6)

Свободный резерв времени – это максимальное количество времени, на которое можно увеличить

продолжительность работы или отсрочить ее начало, не изменяя при этом ранних

сроков начала последующих работ, при условии, что начальное событие этой работы

наступило в свой ранний срок [6].

Используя свободный резерв времени, можно

выполнять задельные работы.

Основными позициями ПП(ПЛP) плана ПЛP являются[7]:

<ПП(ПЛP)>::=<ПЕРI><СБK(ТСNM)><ОЧЕРI(СБK)>, (7)

где ПЕРI – период

плана,

СБK(ТСNM) – сборка (деталь) плана,

ОЧЕРI(СБK) – очередь

изготовления плана.

<Период>::=<День>|<Неделя>|<Месяц>|…|<5

лет>

Исходя из того что каждая сборка СБK имеет свое расстояние до вершины РR(СБK) и свой уровень вложенности УВY(СБK), очередь

изготовления можно представить следующим образом:

ОЧЕРI(СБK)=((int)(ДИL(СБK)-MIN(ДИL(СБK(ТСNM))))/

(MAX(ДИL(СБK(ТСNM)))- MIN(ДИL(СБK(ТСNM))))*99)*100+

УВY(СБK)+1 (8)

Перечень необходимых работ для изготовления

сборки СБK можно

описать:

<ПРW>::= <ОЧЕРI(СБK)> <ТОi(СБK)> (9)

Алгоритм формирования плана по рабочим центрам

Алгоритм формирования плана по рабочим центрам включает следующие этапы:

1. Формирование рабочих центров РЦ на

основании статистики закрытых операций с разбивкой по операции, разряду,

оборудованию и сотруднику.

2. Формирование последовательности изготовления деталей на основании

сформированного плана ПП(ПЛP).

3. Формирование набора работ ПРW для

изготовления сборки СБK.

4. Формирование перечня работ доступных для выполнения в данный момент на

основании последовательности операции Послед(ТОi).

5. Распределяем работы ПРW между рабочими центрами РЦ.

6. Вычисляем следующий свободный рабочий центр РЦ и повторяем операции с 4-6.

Для

выполнения представленного алгоритма введем перечень ограничений:

1. В один

момент времени рабочий может изготавливать одну деталь

2. В рамках

одной детали рабочий не может приступить к выполнению операции пока не будет

выполнена предыдущая операция

3. Время начала

и окончания формируется в секундах от 0 до N

4. В случае

отсутствия рабочего центра на операцию переходим к следующей операции.

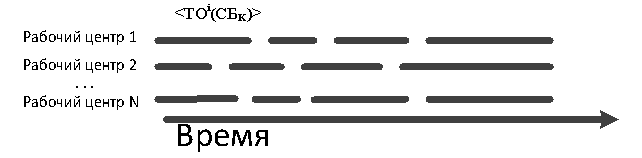

В результате

распределения работ получаем временную

шкалу (рисунок 2) в разрезе рабочих центров РЦ и технологических операций

<ТОi(СБK)>.

Рисунок 2.

Временная шкала выполнения операций

Таким образом, представленная модель на

основании воспроизведения структуры изделия в виде дерева и методов позволяет

сформировать порядок изготовления сборочных единиц и деталей. Сформированная

последовательность изготовления деталей и последовательность операций

представляют «пул» работ для внутрицехового планирования. Формирование рабочих

центров на основе статистики выполнения операций позволяют более точно

определить мощности производства.

С учетом наложения отрезка времени в виде

периода можно делать вырезки из временной шкалы, которые будут представлять

ежедневный / недельный / месячный план участка.

Список литературы

1.

Календарное планирование

производства: сущность и значение. cdn.scipeople.com/materials/38427/Л4.Календарное%20планирование.pdf

2.

Е.Г. Непомнящий

Планирование на предприятии Конспект лекций. Таганрог: ТИУиЭ, 2011.

3.

Ф.Леви, Г.Томпсон, Дж.

Уист. Введение в метод критических путей

4.

Перцев А.А. Общий обзор

АСУ. // Автоматизация процессов

управления. 2004. № 2(4). С. 48-55.

5. A.Pertsev,

A.Podobrii. Order sensivity model of the production plan in small-scale

production of the design organization. Problems of Human-Computer Interaction.

Collection of scientific pappers. – Ulyanovsk: USTU, 2015. – 180-185 pp.

6.

А.А. Перцев, А.Н.

Подобрий. Реализация интерактивного плана изготовления для мелкосерийного

производства", УлГТУ, 2015, Информатика, моделирование, автоматизация

проектирования".

7.

А.А. Перцев, А.Н.

Подобрий. Подход к автоматизированному формированию плана изготовления

производственного подразделения проектной организации. 7я Всероссийская

научно-техническая конференция аспирантов, студентов и молодых ученых

"Информатика и вычислительная техника" (ИВТ 2015) , г. Ульяновск (УлГТУ

25 по 27 мая 2015).