Доктор PhD Тусупбекова А.К., Амочаева Г.П., Омарбекова Г.И., Г.К. Алпысова

Карагандинский

государственный университет им. Е.А. Букетова

(e-mail: gulnur_130983@mail.ru)

Воздействия пластификаторов на водоугольное топливо

В первой половине XXI века, прогнозируется

повышение роли угля в энергетике, что обусловлено его крупными запасами и

истощением месторождений нефти и газа. Вокруг многих угледобывающих и

углеперерабатывающих предприятий в гидроотвалах и отстойниках скапливается

большое количество добываемого угля, представленного в виде тонкодисперсных

угольных шламов, перевод которых в технологически приемлемое топливо позволит

не только улучшить экологическую обстановку в регионах, но и получить существенный

экономический эффект.

В связи с этим становится актуальным

использование шламов в виде водоугольных суспензий (ВУС), разработка

эффективных процессов получения и применения которых должна базироваться на

научно обоснованных процессах физического и физико-химического воздействия на

исходный уголь с учетом свойств его органической и минеральной составляющих [1].

Водоугольные суспензии - это смеси

измельченного угля с водой. Для придания суспензии свойств стабильности и

необходимой текучести в суспензию вводится небольшое количество

реагента-пластификатора. В результате образуется искусственная дисперсная

система, представляющая новый вид топлива из угля - водоугольное топливо (ВУТ).

Основными проблемами на пути к

расширенному применению водоугольных топлив являются: низкие показатели

стабильности основных технологических характеристик, высокая зольность

исходного сырья, низкая эффективность известных реагентов - пластификаторов и

стабилизаторов.

Для измельчения частиц шламов каменных

углей Шубаркульского месторождения и получения тонко измельченных фракций

заданных размеров используются электрические разряды в жидкости являющиеся

источником ударных волн. Ударные волны, распространяясь в среде

жидкость-твердые угольные частицы разрушают и измельчают обрабатываемые угли до

мелких фракций, необходимые для получения водоугольного топлива.

С целью

подбора наиболее эффективных

пластификаторов для

водоугольных суспензий, приготовленных из угольных шламов,

было изучено влияние следующих пластификаторов: желатина,

мазута, гумата натрия полученного из угля. Данные реагенты

удовлетворяют требованиям,

предъявляемым к реагентам-пластификаторам и легкодоступны [2].

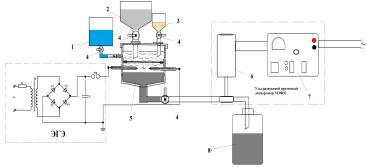

Для создания

электрогидравлических ударов собрана

схема, включающая источник питания с конденсатором в качестве накопителя

электрической энергии (Рис 1.). Напряжение на конденсаторе

повышается до значения, при котором происходит самопроизвольный пробой

воздушного формирующего промежутка, и вся энергия, запасенная в конденсаторе,

мгновенно поступает на рабочий промежуток жидкости, где и выделяется в виде

краткого электрического импульса большой мощности. [3].

Рисунок 1. Принципиальная

схема электрогидроимпульсной установка с ультразвуковым проточным диспергатором

Установка работает следующим

образом, подготовленные угольные шламы направлялись в рабочую ячейку, где

происходил подводный электрический взрыв в присутствии пластификатора. Полученная в

результате ЭГИ обработки водоугольная суспензия направлялась на установку

обогащения, принцип действия которой основывался на методе ультразвуковой агломерации. Ультразвуковой

диспергатор состоит из проточного

преобразователя и блока управления. Диспергатор выполняет функцию

дополнительного дробления, где и образуется химическая связь между полученной

суспензией. Полученное топливо сливается в бак.

В результате выполненных

исследований по обогащению были получены графические зависимости, которые

представлены в рис.2, 3, 4. Подобраны

органические соединения и технология дозированного добавления найденных

соединений в массу водоугольного топлива. Следует

отметить, что суспензии в присутствии добавок обладают и хорошей текучестью.

Рисунок 2. Зависимость высоты слоя дисперсной фазы от

времени (суспензии с добавками мазута различного количества): 1 – 1 % к массе

угля; 2 – 0,5 % к массе угля; 3 – 2,0 % к массе угля

Из графика видно, что при

добавлении мазута в количестве 1% водоугольная суспензия обладала стабильностью

в течении длительного времени.

Рисунок 3. Зависимость высоты слоя дисперсной фазы от

времени (суспензии с добавками желатина различного количества): 1 – 0,5 % к

массе угля; 2 – 1,0 % к массе угля; 3 – 2,0 % к массе угля

Суспензии с добавкой желатина

(рис.3) от 2 % к массе угля обладали стабильностью в течение длительного

времени, однако при уменьшении содержания желатина менее 1,0% к массе

Шубаркульского угля, происходит заметное снижение стабильности суспензий

Рисунок 4. Зависимость высоты слоя дисперсной фазы от

времени (суспензии с добавками гумата натрия различного количества): 1 – 0,5 %

к массе угля; 2 – 2,0 % к массе угля; 3 – 1,0 % к массе угля

Применение в качестве

стабилизатора гуминового препарата (рис.4) (гумата натрия) позволило получить

стабильную водоугольную суспензию, со стабильными, практически не изменяющимися

во времени свойствами. Стабильность водоугольных суспензий была максимальной

при использовании от 1 % гумата натрия к массе угля.

Из полученных данных видно,

что наилучшей стабильностью обладают суспензии с добавкой гумата натрия. Добавление

стабилизатора - гумата натрия в количестве 1%

от массы углемазутных гранул обусловлено тем, что при этом расходе

водоугольное топливо обладает лучшей стабильностью.

Список литературы

1

Уилсон К.Л. Уголь

- "Mост в будущее". М.: Недра, 1985 г.

2

Папин А.В. Физико-химические изменения

углей при измельчении в жидких средах

//Молодые ученые Кузбассу: Материалы конференции Кемерово. 2003. С.257-258

3

Юткин Л.А.

Электрогидравлический эффект и его применение в промышленности.- Ленинград: Машиностроение, 1986 г. - 253 c.