Тагиев Санан Мехман оглы

Авдонина Анна Алексеевна

Толкачев Сергей Олегович

Кузбасский Государственный Технический Университет

им. Т.Ф. Горбачева

Анализ существующих методик диагностирования металлоконструкций горных машин с помощью датчиков деформации интегрального типа

![]() Горное

оборудование проектируется на длительный срок эксплуатации и имеет высокую

стоимость. Его ремонт экономически не выгоден, а детали горных машин ежедневно

подвергаются воздействию циклических нагрузок. Накапливающиеся при этом

повреждения вызывают разрушения деталей и металлоконструкций машин. Диагностика

горных машин сможет значительно снизить стоимость обслуживания и увеличить срок

эксплуатации. Одним из эффективных решений этой проблемы является использование

датчиков деформации интегрального типа (ДДИТ), интенсивно развиваемые в настоящее время научным коллективом,

возглавляемым доктором технических наук, профессором Сызранцевым Владимиром

Николаевичем. Применение ДДИТ позволит на ранних стадиях эксплуатации

оборудования установить величину и характер распределения циклических

деформаций (напряжений) и определить места их концентраций на поверхности

исследуемых деталей и металлоконструкций, а также они дают возможность оценить

сроки вероятного разрушения деталей и осуществить прогнозирование остаточного

ресурса конструкций, находящихся длительное время в эксплуатации.

Изготавливаются ДДИТ из металлической

фольги (медной, алюминиевой, никелевой и др.), полученной путем гальванического

осаждения и подвергнутые специальной термической и механической обработке. В

результате воздействий циклических деформаций структура материала датчика

изменяется и на его поверхности возникает реакция в виде «темных пятен».

Горное

оборудование проектируется на длительный срок эксплуатации и имеет высокую

стоимость. Его ремонт экономически не выгоден, а детали горных машин ежедневно

подвергаются воздействию циклических нагрузок. Накапливающиеся при этом

повреждения вызывают разрушения деталей и металлоконструкций машин. Диагностика

горных машин сможет значительно снизить стоимость обслуживания и увеличить срок

эксплуатации. Одним из эффективных решений этой проблемы является использование

датчиков деформации интегрального типа (ДДИТ), интенсивно развиваемые в настоящее время научным коллективом,

возглавляемым доктором технических наук, профессором Сызранцевым Владимиром

Николаевичем. Применение ДДИТ позволит на ранних стадиях эксплуатации

оборудования установить величину и характер распределения циклических

деформаций (напряжений) и определить места их концентраций на поверхности

исследуемых деталей и металлоконструкций, а также они дают возможность оценить

сроки вероятного разрушения деталей и осуществить прогнозирование остаточного

ресурса конструкций, находящихся длительное время в эксплуатации.

Изготавливаются ДДИТ из металлической

фольги (медной, алюминиевой, никелевой и др.), полученной путем гальванического

осаждения и подвергнутые специальной термической и механической обработке. В

результате воздействий циклических деформаций структура материала датчика

изменяется и на его поверхности возникает реакция в виде «темных пятен».

Датчики

деформации интегрального типа имеют невысокую

стоимость и, в отличие от других датчиков деформации, ДДИТ не имеет

электропроводов и других каких-либо

коммутационных устройств. Свойства металлической фольги во всех направлениях

одинаковы, поэтому ДДИТ не нужно ориентировать на поверхности детали.

Основной проблемой использования датчиков является сложность

оперативной фиксации с них информации и ее представление в виде, необходимом

для реализации методик применения ДДИТ. Следовательно,

актуальным является анализ существующих методик диагностирования остаточного

ресурса и обработки данных. В настоящее время для диагностики нагруженности и

долговечности деталей машин (металлоконструкций) с помощью датчиков деформации

интегрального типа используются следующие основные и наиболее часто

используемые методики:

1. Методика,

основанная на использовании регрессионных зависимостей, связывающих реакцию ДДИТ с процессами

усталостного повреждения в материале исследуемого объекта и на регистрации

изменения микротвердости датчика по мере его циклического деформирования. Эта

методика была разработана профессором Голофастом С.Л. на примере оценки

изменения микротвердости датчиков, помещенных на тороидальную часть цилиндрических образцов, при их

испытании на выносливость. Для

установления корреляционных зависимостей между показаниями ДДИТ и разрушением

образцов датчики помещали в место действия наибольших из расчета напряжений. В

результате выполненных испытаний было установлено, что десятичный логарифм

числа циклов образца lgN и средняя величина отпечатка

пирамиды ∆Ɩ на датчике,

получаемая при помощи микротвердомера ПМТ-3,

имеют линейную зависимость.

Достоинство

данного способа заключается в том, что для диагностической оценки ресурса

металлоконструкции данные с ДДИТ получают значительно раньше, чем появляется

внешний эффект в виде первых «темных пятен». Недостатком описанного метода

является необходимость  проведения значительных по объему и продолжительных

экспериментальных работ для определения искомых регрессионных зависимостей.

проведения значительных по объему и продолжительных

экспериментальных работ для определения искомых регрессионных зависимостей.

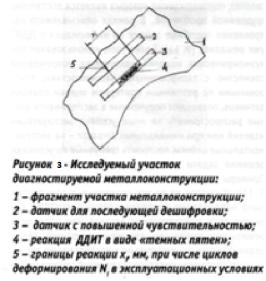

2. Вторая методика, предложенная

Котельниковым А.П., основана на появлении первых «темных пятен». На поверхность

участка диагностируемой металлоконструкции помещают два датчика (рис. 3),

отличающихся чувствительностью к амплитуде циклических деформаций по числу

циклов до появления реакции на датчиках

в виде первых «темных пятен». После проведения испытаний определяется

эквивалентное напряжение, и эквивалентное число циклов нагружений исследуемого

участка металлоконструкции с датчиками используют число циклов нагружения

датчика, снятого с элемента металлоконструкции, при котором границы реакции на

этом участке совпадают с границами реакции на более чувствительном датчике,

совместно с известной амплитудой деформирования тарировочного образца. Недостатками являются: 1) методика предусматривает фиксацию

первых «темных пятен» на поверхности ДДИТ; 2) второй недостаток связан с

неизвестным уровнем деформации исследуемых мест даже при работе объекта на

максимальной нагрузке, что является следствием больших коэффициентов запаса

прочности.

2. Вторая методика, предложенная

Котельниковым А.П., основана на появлении первых «темных пятен». На поверхность

участка диагностируемой металлоконструкции помещают два датчика (рис. 3),

отличающихся чувствительностью к амплитуде циклических деформаций по числу

циклов до появления реакции на датчиках

в виде первых «темных пятен». После проведения испытаний определяется

эквивалентное напряжение, и эквивалентное число циклов нагружений исследуемого

участка металлоконструкции с датчиками используют число циклов нагружения

датчика, снятого с элемента металлоконструкции, при котором границы реакции на

этом участке совпадают с границами реакции на более чувствительном датчике,

совместно с известной амплитудой деформирования тарировочного образца. Недостатками являются: 1) методика предусматривает фиксацию

первых «темных пятен» на поверхности ДДИТ; 2) второй недостаток связан с

неизвестным уровнем деформации исследуемых мест даже при работе объекта на

максимальной нагрузке, что является следствием больших коэффициентов запаса

прочности.

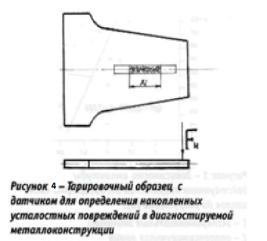

3. Методика, основанная на подсчете

относительной площади «темных пятен». Это методика была предложена Сызранцевым

В.Н. и реализована при помощи математического моделирования результатов

тарировочных испытаний ДДИТ. Для этого нужно восстановить тарировочные

зависимости между площадью «темных

пятен» δ, количеством циклов нагружения N и амплитудой циклических напряжений

ϭ. В результате моделирования

получают уровень накопления циклических деформаций.

Для получения экспериментальных

данных исследуемый калибруемый датчик наклеивают вдоль рабочей части образца,

который затем подвергается циклическому нагружению. Испытания периодически прерывают, датчики осматривают на предмет

выявления и оценки зафиксированной реакции. Число циклов нагружения образцов N1, N2… Nn, амплитуды циклических напряжений ϭ1, ϭ2…ϭn совместно с рассчитанным значениями

площадей «темных пятен» δ1, δ2…δn представляет собой исходную совокупность экспериментальных

данных.

Проводя натуральные испытания

конструкции с ДДИТ, помещенный на наиболее опасные с точки зрения

исследователей, даже без проведения

каких-либо расчетов, можно дать качественную оценку конструкции, выделять на

ней наиболее вероятные места разрушения и с достаточно высокой степенью

точности прогнозировать ресурс ее безотказной работы, в это заключается

достоинство данного метода. Недостатком является сложность оценки относительной

площади «темных пятен» и обработка цифровых изображений ДДИТ, а также эта

методика сложна в своих математических расчетах.

Установлено, что методики, основанные на

применении ДДИТ, обладают потенциально высокими возможностями, хотя и имеют

свои недостатки и преимущества. На основе анализа существующих методов оценки

регистрации и оценки структурных изменений ДДИТ описанных выше, сделан вывод о

том, что использование возможностей компьютерных технологий для обработки и

идентификации цифровых изображений реакции ДДИТ является перспективным

направлением исследований в этой области, так как в ручную производить расчету

вызывает трудность. Диагностика и база для диагностирования, а именно

составление и написание программы, а также

включением в штат работников одного человека, умеющего воспользоваться

программой, или обучение кого-нибудь из штата, обойдется дешевле, нежели ремонт

или тем более заказ комплектующих к тому или иному горному оборудованию.

Список

источников:

1.

Голофаст С.Л. Методология оценки нагруженности и

усталости металлоконструкций и элементов приводов датчиками деформации

интегрального типа. Автореферат. – Ижевск, 2004. – 35с.

2.

Котельников А.П. Диагностика усталости

металлоконструкций машин датчиками деформаций интегрального типа. Диссертация.

- Курган, 2004. – 135с.

3.

Сызранцев В.Н., Голофаст С.Л. Измерение

циклических деформаций и прогнозирование долговечности деталей по показанием

датчиков деформаций интегрального типа. – Новосибирск. Наука, 2004. – 207с.

4.

Сызранцев

В.Н., Голофаст С.Л., Сызранцева К.В. Диагностика нагруженности и ресурса

деталей трансмиссий и несущих систем машин по показаниям датчиков деформаций

интегрального типа. Новосибирск: Наука, 2004. 188с.

5.

Марголин

А.М., Сызранцев В.Н., Кузяков О.Н. Применение датчиков деформации интегрального

типа для оценки усталостных изменений оборудования // Известия вузов. Нефть и

газ. 2008. № 6. С. 51-58.