Технические науки /3. Отраслевое машиностроение

Д.т.н.

Никитин А.Г., Чайников К.А.

Сибирский

государственный индустриальный университет, Россия

Повышение надежности валковых

дробилок упругими пневматическими элементами

Одним из основным показателей качества дробильных

машин, широко используемых в металлургическом и других производствах,

характеризующих их технический уровень и конкурентоспособность, является

надежность в условиях эксплуатации, которая количественно оценивается

отсутствием отказов в процессе работы. Среди многочисленных технических причин

относительно кратковременных, но достаточно частых простоев машин с шарнирами (подшипниками

скольжения) в условиях эксплуатации первое место занимают простои, обусловленные

выходом из строя элементов (вкладышей) подшипников скольжения.

Дробилки вообще, и валковые в частности,

служат для измельчения материала, причем к конечному продукту дробления

предъявляются различные требования, связанные в основном с точностью размеров и

конфигурацией. В валковых дробилках материал измельчается за счет

раздавливания, раскалывания и частичного истирания в пространстве между двумя валками

при их вращении навстречу друг другу.

В основу классификации валковых дробилок,

предложенной Б.В.Клушанцевым [1], положено количество рабочих валков,

осуществляющих рабочий процесс, так как именно оно определяет важнейшие

технико-экономические параметры дробилок. При всем многообразии приведенных в

классификации схем валковых дробилок следует отметить, что все они реализуются

с использованием в конструкции подшипников скольжения, которые обеспечивают

подвижность деталей машины.

Однако подшипники скольжения имеют

существенный недостаток, заключающийся в том, что цапфа валка во вкладыше

подшипника находится с зазором. Зазоры в кинематических парах, наличие которых

обязательно для обеспечения подвижности звеньев, с увеличением

продолжительности эксплуатации валковых дробилок постепенно увеличиваются.

Это обстоятельство является существенным,

так как обуславливает соударение элементов подшипника скольжения во время их

относительного движения в зазоре при изменении направления движения валка (перебег

зазора) во время работы дробилки из-за сброса нагрузки при выходе готового

продукта из рабочего пространства между валками, и, как следствие, повышенный

износ элементов шарнира (подшипника скольжения), а также возникновение

дополнительных динамических сил, достигающих значительной величины и снижающих надежность

машины в целом.

Таким образом, надежная работа машины во

многом зависит от создания условий, обеспечивающих беззазорный контакт

сопряженных звеньев. На практике эту задачу традиционно решают применением либо

конических сопряженных поверхностей [2], что вызывает сложности при их

изготовлении, либо систем с пружинным поджатием полувтулок подшипников

скольжения [3], однако стальные пружины обладают малой демпфирующей

способностью, их параметры изменяются с течением времени, что требует

постоянного контроля за их состоянием, а также пружинными элементами невозможно

создать автоматические или автоматизированные системы управления устройствами

для выборки зазоров. Выше изложенное обуславливает необходимость разработки

конструктивных мероприятий для создания беззазорного соединения элементов

кинематических пар.

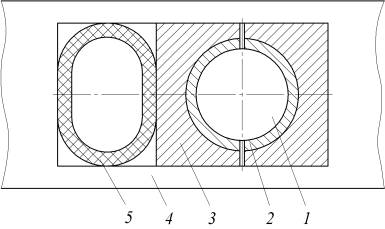

Исследования показали, что необходимый эффект

можно получить путем применения малогабаритных упругих пневматических элементов

(рисунок 1), встраиваемых в кинематическую пару [4].

1 – цапфа; 2 –вкладыш; 3 – подвижная

полуопора; 4 – станина; 5 – упругий пневматический элемент

Рисунок 1 – Схема опоры с упругим пневматическим элементом

Постоянно воздействуя на подвижный корпус

с закрепленным на нем антифрикционный вкладышем, упругий элемент выбирает зазор

между цапфой и вкладышем. Устанавливается он со стороны, противоположной

действию силы технологического сопротивления на подшипник, что способствует не

только выбору зазора в сочленении, но и обеспечивает компенсацию износа

вкладыша. Величина избыточного давления внутри упругого элемента задается такой

величины, чтобы в результате действия сил упругости, действующих на цапфу после

сброса сил технологического сопротивления, не происходило раскрытия зазора в

сочленении.

Эксперименты проводились на

исследовательской установке, представляющей собой одновалковую дробилку [5].

Уровень вибрации оценивался косвенно через значения ускорений станины, в

которой установлены акселерометры в горизонтальной и вертикальной плоскостях.

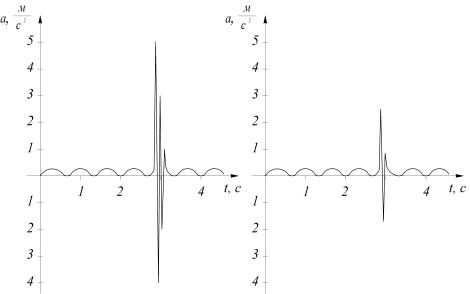

Опыты показали, что при наличии зазоров в

подшипниках скольжения уровень ускорений в горизонтальной плоскости (рисунок 2,

а) составляют при холостых ходах 0,4 ![]() 0,5 м/с2,

под действием сил технологического сопротивления (в процессе однократного

дробления) и при их сбросе возникают пики ускорений величиной по модулю до 5

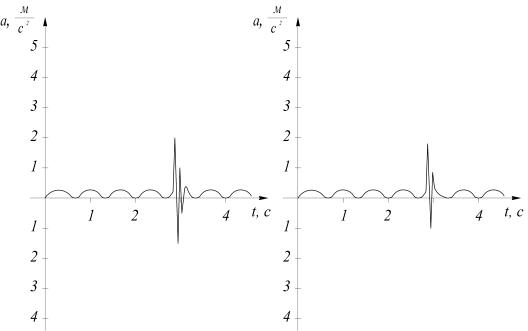

м/с2, а в вертикальной плоскости (рисунок 3, а), соответственно, 0,3

0,5 м/с2,

под действием сил технологического сопротивления (в процессе однократного

дробления) и при их сбросе возникают пики ускорений величиной по модулю до 5

м/с2, а в вертикальной плоскости (рисунок 3, а), соответственно, 0,3

![]() 0,4 м/с2 и

1,5

0,4 м/с2 и

1,5 ![]() 2 м/с2.

2 м/с2.

а б

Рисунок 2 – Осциллограммы ускорений станины в горизонтальной плоскости:

а – при наличии зазоров в опоре; б – при выбранных зазорах

Рисунок 3 – Осциллограммы ускорений станины в вертикальной плоскости: а

– при наличии зазоров в опоре; б – при выбранных зазорах

Если зазоры в опорах выбраны с помощью

упругих пневматических устройств, то в горизонтальной плоскости при холостых

ходах уровень ускорений уменьшается незначительно и составляет 0,3 ![]() 0,4 м/с2,

а в процессе дробления и при сбросе нагрузки величина ускорений значительно

меньше, чем при работе подшипников с зазорами и составляет 2

0,4 м/с2,

а в процессе дробления и при сбросе нагрузки величина ускорений значительно

меньше, чем при работе подшипников с зазорами и составляет 2 ![]() 2,5 м/с2 (рисунок 2, б). В вертикальной плоскости

выборка зазоров практически не влияет на уровень ускорений (рисунок 3, б).

Очевидно, что чем меньше уровень ускорений, возникающих при работе валковой

дробилки, тем меньше уровень вибрации машины и тем выше ее надежность.

2,5 м/с2 (рисунок 2, б). В вертикальной плоскости

выборка зазоров практически не влияет на уровень ускорений (рисунок 3, б).

Очевидно, что чем меньше уровень ускорений, возникающих при работе валковой

дробилки, тем меньше уровень вибрации машины и тем выше ее надежность.

Следует отметить, что затухание значений

ускорений при наличии зазоров в подшипниках при сбросе нагрузки происходит за 3

![]() 4 периода колебаний,

в то время как при использовании устройств для выборки зазоров затухание

происходит практически сразу, что свидетельствует о высокой демпфирующей

способности упругих пневматических элементов.

4 периода колебаний,

в то время как при использовании устройств для выборки зазоров затухание

происходит практически сразу, что свидетельствует о высокой демпфирующей

способности упругих пневматических элементов.

Литература:

1.Клушанцев Б.В. и др. Дробилки. Конструкции, расчет,

особенности эксплуатации / Б.В. Клушанцев и др. – М.: Машиностроение, 1990. –

320 с.

2. Орлов П.И. Основы конструирования. Т.1. – М.:

Машиностроение, 1988. – 560 с.

3. Живов Л.И., Колесник Ф.И., Мищанин В.Г., Булат В.И.

Влияние зазоров в кривошипно-ползунном механизме на вибрацию и шум гвоздильного

автомата // Кузнечно-штамповочное производство. 1974. № 5. С. 29 – 31.

4. Пат. 2453371 РФ. Валковая дробилка. / Никитин А.Г.,

Сахаров Д.Ф., Чайников К.А., Прилукова Н.З. // Открытия. Изобретения. 2012. №

17.

5. Никитин А.Г., Сахаров Д.Ф. Экспериментальное

исследование дробления хрупких материалов в одновалковой дробилке // Известия

ВУЗов. Черная металлургия. 2011. № 6. С. 53.