Явтушенко Александр Викторович,

кандидат технических наук,доцент кафедры обработки

металлов давлением

Запорожского национального

технического университета, Украина;

Аналитический расчет кинематических характеристик

механизма прижима вытяжного пресса двойного действия

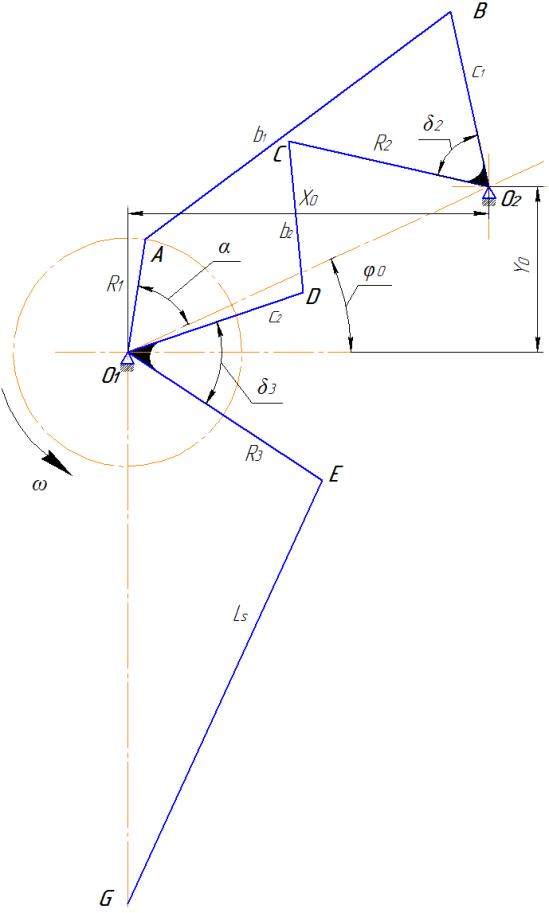

Для выполнения технологической операции глубокой вытяжки листового материала используются специализированные вытяжные прессы двойного действия, имеющие дополнительный механизм для прижима заготовки. Основное функциональное назначение механизма состоит в обеспечении прижима заготовки с постоянным усилием при заданном угле поворота главного вала.

В современных вытяжных прессах наибольшее распространение находит восьмизвенный рычажный механизм прижима, состоящий из последовательно соединенных трех простейших механизмов (рис. 1). Известно, что рычажный механизм не может обеспечить абсолютный длительный выстой ползуна при значительном угле поворота ведущего вала [1], поэтому практически на участке рабочего хода обеспечивается движение ползуна с предельным отклонением от нижнего положения не превышающим заданное значение, т. е. всегда выполняется условие

![]() . (1)

. (1)

Структурный синтез составного механизма показывает, что в

общем случае может быть обеспечено не менее восьми экстремальных положений ведомого

звена, т. е. восемь экстремумов функции положения в промежутке угла поворота

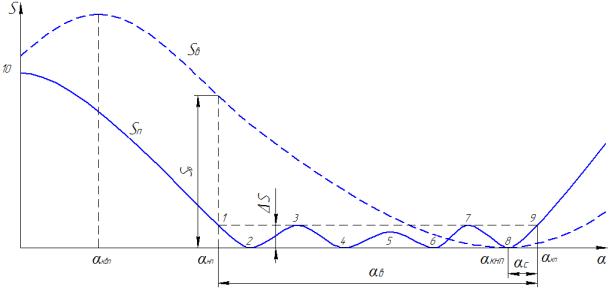

ведущего звена ![]() . На рис. 2 показан типовой график движения прижимного Sп и вытяжного Sв ползунов пресса. На

рисунке обозначено: αквп,

αкнп –

соответственно, угол крайнего верхнего и крайнего нижнего положения вытяжного

ползуна; αнп, αкп – соответственно

угол начала и конца прижима, т. е. выстоя прижимного ползуна; αс – угол выстоя

прижимного ползуна после вытяжки; Sp – рабочий

ход вытяжного ползуна.

. На рис. 2 показан типовой график движения прижимного Sп и вытяжного Sв ползунов пресса. На

рисунке обозначено: αквп,

αкнп –

соответственно, угол крайнего верхнего и крайнего нижнего положения вытяжного

ползуна; αнп, αкп – соответственно

угол начала и конца прижима, т. е. выстоя прижимного ползуна; αс – угол выстоя

прижимного ползуна после вытяжки; Sp – рабочий

ход вытяжного ползуна.

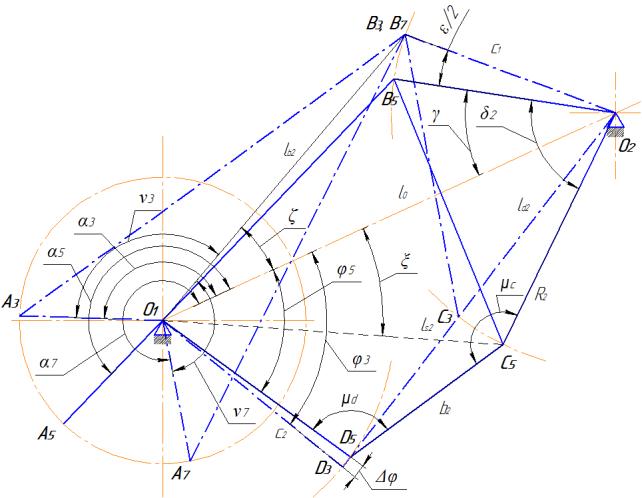

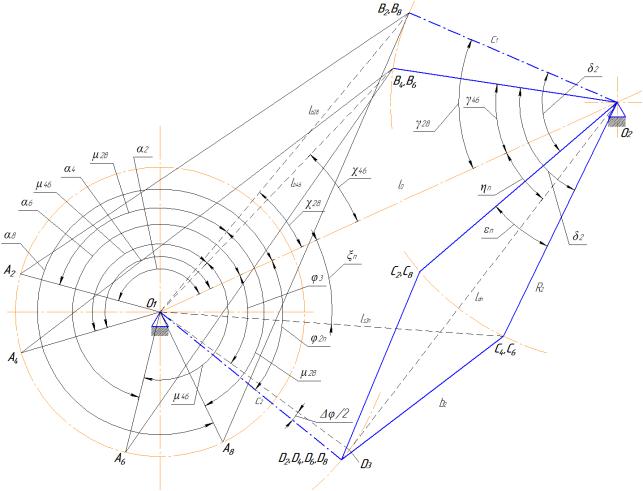

Рис. 1 – Схема механизма прижимного ползуна

Рис. 2 – Графики движения ползунов вытяжного пресса

Если максимальное отклонение на участке рабочего хода

удовлетворяет условию (1), то всегда существует еще две характерные точки на

графике функции положения механизма, в которых также выполняется это условие.

На рис. 2 эти точки обозначены соответственно 1 и 9. Таким образом, в общем

случае участок «псевдовыстоя» ползуна определяется координатами крайних точек α1 и α9. Интервал угла

поворота ведущего кривошипа ![]() и есть интервал поворота, на котором обеспечивается

выполнение условия (1).

и есть интервал поворота, на котором обеспечивается

выполнение условия (1).

При проектировании механизма прижимного ползуна уже на этапе эскизного проектирования возникает необходимость определения геометрических характеристик, обеспечивающих удовлетворение технологических требований. Требуется определить значения отклонений ΔSi (i = 1, …, 10) на участке рабочего хода, значения угла αв выстоя ползуна, значения угла α1, определяющего возможное начало процесса вытяжки и угла α9, определяющего начало отхода прижимного ползуна после совершения вытяжки. Отклонения и значения соответствующего угла αi для каждой экстремальной точки могут быть определены при известной функции положения механизма [2] путем поиска локального минимума. Однако такой метод обеспечивает решение задачи в численном виде только для определенной комбинации исходных данных.

Частично аналитическое определение характеристик механизма рассмотрено в работе [1], однако для практического использования результатов необходим более широкий анализ кинематики механизма.

Целью настоящей статьи является разработка алгоритма аналитического определение экстремальных отклонений ползуна и значений соответствующих углов αi для каждой экстремальной точки.

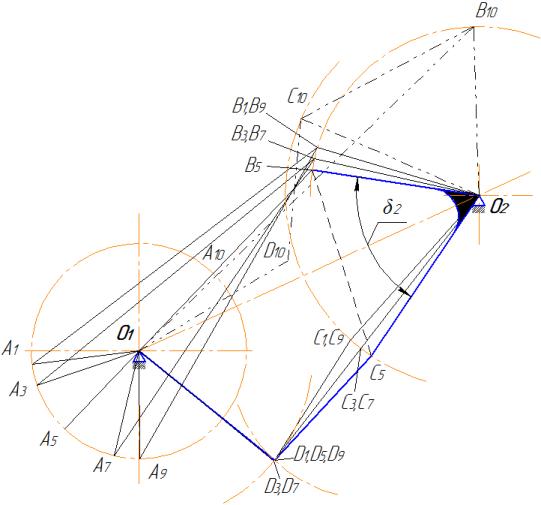

Существование 10 точек экстремума функции положения ведомого звена обеспечивается тем, что в этих точках звенья механизма занимают определенные положения. Положение механизма, при котором одно из звеньев становится в крайнее положение, будем называть предельным положением механизма. На рис. 3 показаны пять положений первых двух механизмов. Первое предельное положение, показанное штрихпунктирной линией, и обозначенное индексами ”10”, соответствует крайнему правому положению первого механизма, когда звенья O1A и AB располагаются на одной линии, а ползун находится в крайнем верхнем положении.

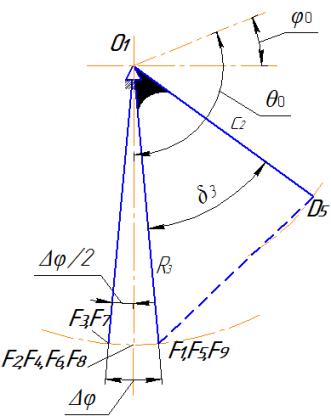

Противоположное положение, когда указанные звенья находятся на одной линии, но направлены в разные стороны, соответствует крайнему левому положению механизма. На рисунке это положение обозначено индексами ”5”. Механизм будет обеспечивать выстой ползуна, если в этом предельном положении точка С второго механизма переходит линию, соединяющую шарниры O2 и D. При таком условии точка С проходит предельное положение, когда на одной линии располагаются звенья O2С и СD второго механизма. Эти положения обозначены индексами ”3” и ”7”. Кроме этого имеется еще два предельных положения обозначенные индексами ”1” и ”9”, симметричных положению ”5”, когда точка D находится в том же положении, что и при положении ”3”. Таким образом, при повороте ведущего кривошипа O1A на угол α19 из положения A1 в положение A9 точка С последовательно проходит положения С1, С3, С5, С7 и С9, а рычаг O2С совершает качательное движение на относительно малом угле размаха. При оптимальном выборе размеров рычага СD и коромысла O1D ведомый рычаг O1F второго четырехзвенника будет совершать качание не весьма малом угле размаха Δφ (рис. 4). Из рисунка следует, что если линия движения ползуна является биссектрисой угла Δφ, то точка F при движении от одного крайнего положения к другому четыре раза проходит через среднее положение (положения F2, F4, F6, F8), соответствующее абсолютному нижнему положению ползуна. Таким образом, обеспечиваются все положения, обозначенные на рис .1.

Рис. 3 – Экстремальные положения первых двух механизмов

Из рисунка следует, что точка F, а соответственно и прижимной ползун совершают относительно малые вертикальные перемещения.

Для определения указанных геометрических характеристик механизма необходимо последовательно рассмотреть несколько его предельных положений.

Угол α5, определяющий положение ”5” механизма определяется по известной формуле [1, 2]

. (2)

. (2)

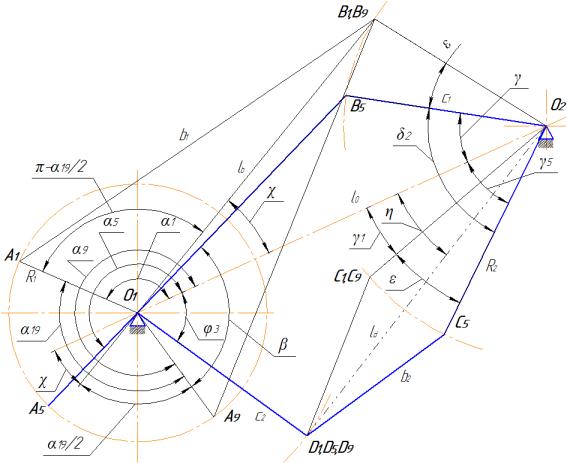

Рис. 4 – Угол качания звена O1F

На рис. 5 показано положение сдвоенного четырехзвенника в положениях ”3”, ”5” и ”7”. Угол размаха Δφ рычага O1F или рычага O1D есть угол между линиями O1D3 и O1D5. Из треугольника O1B5O2 по теореме косинусов находим

. (3)

. (3)

Все размеры звеньев механизма указаны на рис. 1. Размер l0 есть расстояние между центрами O1 и O2. Из

треугольника O1O2С5 находим расстояние ls2 = O2С3

![]() .

.

Из этого же треугольника определяется угол ξ

.

.

Из треугольника O1C5D5 находится угол φ5

.

.

Рис. 5 – Определение угла размаха рычага O1D

Угол φ3 находится из анализа положения ”3”. Из треугольника O1O2D3 следует

.

.

Тогда искомый угол качания рычага O1F или рычага O1D составляет

![]() . (4)

. (4)

Угол поворота α19

ведущего кривошипа, соответствующий периоду выстоя ползуна между положениями ”1” и ”9”,

определяется из анализа рис. 6. Из треугольника O1O2D5 определяется

расстояние ld = O2D5

![]() .

.

Рис. 6 – Определение угла выстоя ведущего кривошипа

Из условия равенства значений проекций отрезков O1D5 и O2D5 на ось,

перпендикулярную линии O1O2,

следует ![]() . Отсюда находим

. Отсюда находим

.

.

Определяя значение угла γ

по формуле (2), находится угол ![]() . Из рис. 6 следует, что

. Из рис. 6 следует, что ![]() , т. е.

, т. е. ![]() . Тогда находится

. Тогда находится

![]() .

.

Для положения механизма ”1” находится расстояние lb = O1B1

![]() .

.

Тогда из треугольника A1O1B1 находим

.

.

Отсюда следует, что угол α19 есть

. (5)

. (5)

Из треугольника B1O1O2 находится угол χ

.

.

Биссектрисой угла α19

есть прямая O1B1,

поэтому угол А1O1B1 равен ![]() и тогда угол α1, определяющий

положение ”1”, будет

и тогда угол α1, определяющий

положение ”1”, будет

![]() , (6)

, (6)

а угол α9, определяющий положение ”9”, будет

![]() . (7)

. (7)

Обращаясь к рис. 5, определим углы α3 и α7. Из треугольника O1B3O2 по теореме косинусов находим угол ζ

.

.

Расстояние lb2 находится по теореме косинусов

.

.

Из треугольника O1A3B3 находим

.

.

Тогда следует

![]() . (8)

. (8)

Из треугольника O1A7B3 следует,

что ![]() , потому находим

, потому находим

![]() . (9)

. (9)

Как указано выше, положения механизма ”2”,”4”,”6” и ”8”

соответствуют положению, когда линия перемещения ползуна расположена на

биссектрисе угла Δφ.

Положение первого четырехзвенника, соответствующее такому условию, когда точки D2, D4, D6, и D8 повернуты

относительно точки D3 на угол Δφ/2, показано на рис. 7. Из

рисунка следует, что ![]() . Из треугольника O1D2O2 расстояние ldn = O2D2

. Из треугольника O1D2O2 расстояние ldn = O2D2

![]()

![]()

Из треугольника D2С2O2 определяется угол εn

.

.

Угол γ28

определяется как ![]() . Угол γ46

определяется как

. Угол γ46

определяется как ![]() . После определения углов γ28

и γ46

находятся расстояния l28 и l46

. После определения углов γ28

и γ46

находятся расстояния l28 и l46

![]()

Из треугольников О1O2B2 и О1O2B4 следует

Из треугольников A2O1B2 и A4O1B4 находим

Таким образом, углы положения ведущего кривошипа, соответствующие положениям ”2”,”4”,”6” и ”8”, будут равны

(10)

(10)

Рис. 7 – Определение промежуточных углов

Из рис. 4 следует, что угол φ0 наклона линии центров определяется как

![]() . (11)

. (11)

При вычисленных значениях углов поворота ведущего кривошипа, соответствующих предельным положениям механизма величина отклонения ползуна от крайнего нижнего положения может быть определена по аналитической зависимости для определения функции положения механизма [1]. Предельное значение величины отклонения ΔS1 имеет место при отклонении рычага O1F от вертикальной оси на угол Δφ/2

, (12)

, (12)

где β1 – отклонение шатуна от вертикальной оси при положении механизма ”1”

.

.

Выводы

1. Представленные аналитические зависимости дают возможность определения геометрических характеристик механизма прижима: углов положения ведущего кривошипа, соответствующих характеристическим точкам траектории функции положения и отклонения ползуна от крайнего нижнего положения на участке рабочего хода.

2. использование полученных зависимостей дает возможность проектирования механизма по заданному углу выстоя и стояния ползуна, а также обеспечивают возможности параметрической оптимизации.

Список использованной литературы

1. Артоболевский И.И. Синтез плоских механизмов / И.И. Артоболевский, Н.И. Левитский, С.А. Черкутдинов. – М.: Физматгиз, 1959. – 1084 с.

2. Явтушенко А.В. Кинематика многозвенного прижимного механизма механических прессов / А.В. Явтушенко, А.В. Явтушенко, Т.А. Васильченко // Современная техника и технологии. – Март 2014. - № 3 [Электронный ресурс]. URL:http://technology.snauka.ru/2014/03/3324 (дата обращения: 17.03.2014).