Экономические

науки/6. Маркетинг и менеджмент

Егорова М. В.

студентка 4 курса

экономического факультета Курганской государственной сельскохозяйственной

академии им. Т. С. Мальцева, Россия

Производство без

потерь – главный принцип повышения конкурентоспособности предприятия

В настоящее время приоритет развития

многих зарубежных и российских предприятий все больше сдвигается в сторону

повышения конкурентоспособности производства и качества продукции. Быть

конкурентоспособным предприятием – значит действовать на рынке таким образом,

чтобы конъюнктура рынка развивалась в пользу вашей организации. Знание этого

аспекта разрушают скорлупу мировоззрения на проблемы производства изнутри. Ведь

успех определяется эффективностью управления на микроуровне самой компанией.

Можно, не закладывая основу масштабные финансовые и сырьевые ресурсы, поколебать

позиции ведущих экономических монстров.

Нацеленность на результат, повышение

качества и ориентация на потребителя – это далеко не все, что нужно в борьбе за

«пьедестал почета» в современных экономических условиях рядовому и ведущему

предприятиям. Необходимо максимально приблизить продукт к запросам клиента и

снизить потери – всю ту лишнюю работу, без которой можно обойтись, за которую

потребитель не готов платить.

Как правило, все операции можно

разделить на три части: добавляющие и не добавляющие ценности (муда первого

рода) для потребителя и прямые потери (муда второго рода). Добавленная ценность

– это деятельность, направленная на преобразование сырья или информации для того,

чтобы приблизить продукт к запросам потребителя. Эта та часть работы, за

которую платит клиент, например, непосредственно продажа товаров клиенту или

доставка покупки на дом. Операции, которые добавляют ценность нельзя исключить

из процесса, но можно усовершенствовать. Как правило, такие действия,

приносящие доход, занимают секунды и минуты. Действия, не добавляющие ценности

– деятельность, требующая затрат времени и ресурсов, но которая не касается

трансформации сырья с целью удовлетворения запросов потребителей. К работам

такого типа можно отнести административную работу: проведение проверок,

контроль качества, организация работы с персоналом и т. п. Прямые потери – те

работы или действия, которые не добавляют стоимости и не способствуют этому.

Тайити Оно (1912–1990), исполнительный директор Toyota, будучи самым ярым борцом с потерями, которого только

знал белый свет, установил несколько типов муда:

1. перепроизводство (в результате чего

готовые товары не находят своего потребителя, в то время как спрос изменяется –

рынок модифицируется, - эти товары превращаются в издержки),

2. ожидание (потеря большого количества

времени, которое могло бы быть использовано на совершенствование продукта и т.

д.),

3. ненужная транспортировка (например,

перемещение из склада в склад, которое не заметно потребителю),

4. избыточная работа (приводит к потерям

времени и повышенной утомляемости персонала),

5. излишние запасы (снижение эффективности

всей работы предприятия в результате появления препятствий для поиска и решения

проблем),

6. ненужные движение, переделывания,

например в результате брака.

7. нереализованный творческий потенциал

сотрудников (проблемы – новые возможности, новые решения, путь к прогрессу и

развитию, который каждый работник видит по-своему).

Возможно

сокращение затрат без потери качества. В само понятие качество обычно включают

три составляющие, создающие ценность: соответствие устойчивым требованиям

внешнего или внутреннего клиента; стоимость товара и своевременная доставка

требуемого потребителем объема товаров или услуг. Бережливое производство –

великолепное средство борьбы с муда и

повышению качества. Прямые потери являются кандидатом на

устранение, остальные составляющие требуют ежедневного непрерывного улучшения,

введение системы Кайдзен, Канбан, системы организации рабочего места и др.

Бережливое производство именно потому и называется бережливым, что позволяет

делать все больше, а затрачивать при этом все меньше — меньше человеческих

усилий, меньше оборудования, меньше времени и меньше производственных площадей,

— в то же время приближаясь к тому, чтобы предоставить потребителю

именно то, чего он желает. Такая система способна создавать новые рабочие

места, а не просто сокращать численность сотрудников под видом борьбы за

эффективность. Система производства без потерь убеждает руководителя любой

организации в том, что совершенству нет предела и есть

доступное решение, способное дать желаемые результаты.

Например, рассмотрим элементы процесса

сварки деталей, который можно наблюдать на любом промышленном предприятии.

Отметим выполнение действий, без которых вполне можно обойтись специалисту:1)

нерациональный сбор деталей для сварки – лишние движения (контейнер расположен

низко, работник наклоняется и приседает); 2) длинный путь до места сварки «с

препятствиями» – лишняя транспортировка; 3) рабочее

место не стандартизировано (ящик с инструментами и настройка оборудования

создают потери времени и неудобство для сварщика); 4) излишняя обработка

деталей (между соединяющимися деталями ненужное расстояние и потери времени при

поворотах); 5) нерациональное расположение контейнера хранения готовых деталей.

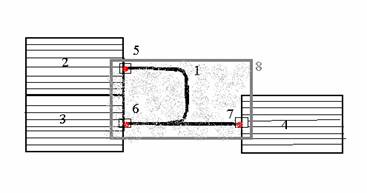

Для повышения эффективности организации

данного процесса, необходимо организовать рабочее место в цехе таким образом:

контейнеры с деталями расположить рядом с модифицированным сварочным аппаратом на уровне рабочей зоны

таким образом, что ящик временного хранения готовых изделий распложен немного

ниже рабочей зоны, как показано на рисунке. Где цифрами обозначено: 1 –

исходная деталь, 2, 3, 4 – оснащенные желобками и другими приспособлениями

контейнеры с дополнительными деталями, 5,6,7 – установленные вместе с

элементами выхода присоединяющихся деталей сварочные гнезда (красным отмечены

узлы аппарата сварки), 8 – контейнер хранения изготовленных деталей. Итогом

этих преобразований является сокращение действий процесса сварки до трех, что

позволит максимально уменьшить путь деталей до рабочей зоны, избежать лишнего

перемещения и ненужных движений. Этот неплохой прирост производительности

процесса сварки, особенно, если считать эффект за неделю, месяц и год, - является

ярким примером бережливого производства – основы успешного функционирования и

конкурентоспособности предприятия.

Рисунок – Схема процесса сварки

Итак, для внедрения системы

производства без потерь обязательны следующие условия: лидер, способный взять

на себя ответственность в качестве проводника перемен, умелое сочетание знаний

с практикой их применения (устранение потерь везде, где это возможно), создание

проблемы или кризиса – мотив внедрения бережливого производства, определение

потоков ценностей и стремление немедленно получить результат. Опыт бережливого

производства успешно внедряют такие российские предприятия, как группа «ГАЗ»,

ВАЗ, КАМАЗ, Русал, Северосталь-авто, Еврохим и другие.

Литература:

1.

Голдрат, Э. М., Кокс Дж. Цель: процесс

непрерывного улучшения. Цель-2: дело не в везенье. — Киев: ЛОГОС. 2005.

2.

Имаи Масааки. Гемба кайдзен. Путь к снижению

затрат и повышению качества. – М.: Альпина Бизнес Букс, 2006.

3.

Майкл, Л. Д. Бережливое производство +

шесть сигм в сфере услуг. Как скорость бережливого производства и качество

шести сигм помогают совершенствованию бизнеса. – М.,: Альпина Бизнес Букс,

2006.

4.

Нурлихина, Г. Б. Критериальная основа

оценки экономического роста// Финансы, Деньги, Инвестиции. – №1. – 2007.