Красиникова Н.М. – к.т.н., доцент; Хозин

В.Г. – доктор технических наук, профессор; Морозов Н.М.- к.т.н., доцент

Казанский государственный архитектурно-

строительный университет

МОДИФИКАЦИЯ СУХОЙ СМЕСИ ДЛЯ ПЕНОБЕТОНА

ТОНКОДИСПЕРСНЫМИ ПОРОШКАМИ.

АННОТАЦИЯ

Описывается новый способ

приготовления неавтоклавного пенобетона из сухой смеси, модифицированной

тонкодисперсными порошками. Установлено распределение частиц по размерам

(РЧР) тонкодисперсных порошков на

лазерном анализаторе «HORIBA LA-950

V2». В результате

модификации пенобетона получена

прочность, близкая к прочности автоклавного газобетона.

N.M.Krasinikova

– associate professor; V.G.Khozin -

Dr.Sci.Tech, professor, N.M. Morozov– associate professor

Kazan State

University of Architecture and Engineering

UPDATING OF FOAM

CONCRETE SMALL DISPERSION BY THE POWDERS CONTAINING NANOSIZE FRACTIONS OF

PARTICLES

ABSTRACT

The new way of preparation non- autoclaved foam concrete from the dry

mix modified тонкодисперсными by powders is described. Distribution of particles in the sizes (DPS)

small dispersion powders on the laser analyzer «HORIBA LA-950 V2» is

established. As a result of foam concrete updating the durability close to

durability autoclaved aerated concrete is received.

Проблема энергосбережения в России

приобретает критическую форму: дефицит энергии в регионах превратился в привычное явление. В то

время как более 90% российского фонда зданий и сооружений, возведенных до

начала 2000-х годов, не соответствуют действующим требованиям СНиП 23-02-2003 по строительной

теплотехнике, и на единицу жилой площади у нас расходуется в 2–3 раза больше

энергии, чем в европейских странах.

По расчетам НИИ

«Теплопроект», головной организации Госстроя России, потребность в утеплителях к 2010 году

достигнет 50–55 млн м3, в том числе в жилищном строительстве — 25–30

млн м3.

Среди всех

современных теплоизоляционных

строительных материалов является ячеистые бетоны, которые по комплексу

технических, экономических и экологических показателей и, особенно,

долговечности превосходят все другие конструкционно – теплоизоляционные

материалы в строительстве. Это

пенобетон и газабетон (автоклавный). Первый, хотя и имеет больший исторический

возраст, однако до сих пор «не дотягивает» по прочности и трещиностойкости

автоклавный газобетон. А поэтому, проблема увеличения его прочности и

устранения усадочных трещин остается главной в достижении его

конкурентоспособности.

Изделия из ячеистого

бетона наилучшим образом адаптированы к сложным климатическим и экономическим

условиям России. Они имеют ряд важных достоинств: невысокая средняя плотность

(γ=100-1200 кг/м3), низкая теплопроводность (λ= 0.08

-0.38 Вт/м *С0), пониженное

водопоглощение (W= 8 – 22 %), огнестойкость. Экологическая оценка

их производства положительна.

Неавтоклавный пенобетон

является многофункциональным строительным материалом, производимый из

недорогого и доступного сырья. Но, структурная прочность неавтоклавного

пенобетона на два – три класса (до 50 %) ниже, чем у автоклавного газобетона.

Неавтоклавный пенобетон

имеет влажностную усадку, в 2 – 4 раза превышающую этот показатель у

автоклавного газобетона. По этим причинам, изделия из неавтоклавного пенобетона

имеют низкую трещиностойкоть, что снижает долговечность строительных изделий из

них и тормозит развитие производства пенобетона, особенно в монолитном

строительстве. Одним из путей преодоления этих «врожденных» недостатков

пенобетона является модификация его малыми добавками (легирование), в т. ч.

твердыми частицами наноразмерного интервала. Другой путь, более радикальный

заключается в изменении самой технологии изготовления пенобетона.

Нами разработана

технология изготовления механоактивированых сухих смесей для получения

неавтоклавного пенобетона, лишенного присущих ему недостатков и близкого по

свойствам к автоклавному газобетону. Технология и ее аппаратурное оформление

достаточно просты, мало энерго -, и

металлоемки. Состав сухих смесей

включает все известные компоненты, в том числе жидкие пенообразователи,

переходящие в процессе получения СС в сухое состояние (патент РФ №

2342347, дата приоритета от 18.01.2007). Нами было установлено, что оптимальный

перевод жидкого пенообразователя в сухое состояние возможен химико –

гидратационным способом.

Он заключается в

механоактивации путем совместного помола составляющих сухой смеси

(портландцемента, концентрированного раствора пенообразователя и

водопонижающего реагента), что «созвучно» с технологией производства цементов

низкой водопотребности (ЦНВ). Результатом новой технологии пенобетона, в первую

очередь, - высокая прочность, близкая к прочности автоклавного газобетона (см.

табл.1).

На кафедре технологии

строительных материалов, изделий и конструкций

КазГАСУ недавно «родился» НИЦ «НАНОТЕХ – СМ» одной из главных задач

которого является исследование эффективности наномодифицирования строительных

материалов на основе неорганических и полимерорганических вяжущих. В рамках

программы работы этого НИЦ авторы статьи и сделали попытку нано-

модифицирования пенобетона, осозновая, что получить только наночастицы в узком

интервале значений даже при интенсивном помоле невозможно, а лишь какая – то

часть порошка может иметь размеры в наноинтервале, т.е. менее 100 нм.

В России начинается

выпуск пенобетонов с применением наномодификаторов, главное преимущество

которых состоит в существенном повышении

физических показателей бетона [1,2,3,4]. Сделали такую попытку и авторы

этой статьи.

В качестве исходных

материалов использованы промышленно

выпускаемые химические продукты и материалы:

портландцемент ПЦ 500 Д0-Н Вольского цементного завода (С3А=4,6%),

синтетический пенообразователь ПБ-2000 -

водный раствор солей алкилсульфатов первичных жирных спиртов со

стабилизирующими добавками (ТУ 2481-185-05744685-01), химические добавки:

суперпластификатор С-3 (ТУ

6-36-0204229-625-90), пластификатор ЛСТ (ТУ

81-04-225-79). В качестве модификаторов применяли хризотиловое волокно

А-6К-30 (ГОСТ12871-93), коксуский шунгизит

(таурит) ТУ 2169-032-54861661-2006 и кремнезоль (Силином ВН-МБ),

льноволокно, гальваношлам и пепел от сгорания растительных продуктов. Оценка

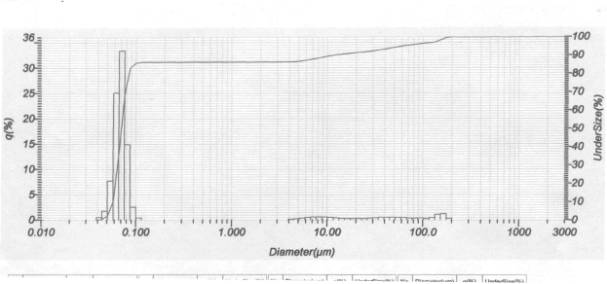

распределения частиц по размерам (РЧР) на лазерном анализаторе «HORIBA LA-950

V2» показала наличие левого «плеча» на мономодальной кривой РЧР в интервале ниже 0,1 мкм с долей

площади от общей площади под кривой около 10% у гальваношлама, 10 % - у пепла,

86% - у кремнезоля (рис.1), 5 % - у таурита, 15 % - у асбеста,

диспергированного в два этапа с добавкой пластификатора ЛСТ.

Добавки

– модификаторы вводили в готовую сухую смесь для пенобетона D400 в количестве 0.2% от массы цемента. Результаты влияния

модификаторов на прочность пенобетона при сжатии представлены в табл. 1.

Таблица 1

Влияние модификаторов на прочность пенобетона

D400 при сжатии (МПа)

|

Прочность, Мпа в возрасте |

Контро-льный состав из

сухой смеси D400 |

Автоклав-ный газобетон

D400 |

Модификоторы |

|||||

|

таурит |

хризоти-ловое волокно |

льно- воло-кно |

пепел |

кремне- золь |

гальва-ношлам |

|||

|

3 сут |

0,66 |

|

0,73 |

0,9 |

0,76 |

0,52 |

0,55 |

0,44 |

|

7 сут |

1,09 |

|

1,04 |

1,53 |

0,91 |

0,8 |

0,78 |

0,65 |

|

28 сут |

1,45 |

1,45 – 2,17 |

1,62 |

1,71 |

1,20 |

0,97 |

1,18 |

0,79 |

Рис.1 РЧР кремнезоля

Из таблицы 1 видно, что

добавки таурит и хризотиловое волокно

повышают прочность пенобетона в возрасте 28 сут. на 11% и 18%, соответственно. Однозначного

объяснения влияния исследованных модификаторов на свойства пенобетона ожидать

на этом первоначальном этапе нет оснований, однако целесообразность более

глубокого и тщательного исследования эффектов нанодифирицирования сомнений не

вызывает. Это и будет целью наших последующих работ.

Список литературы.

1. Юдович Б.Э, Зубехин

С.А. Субмикрокристаллический пенобетон: новое в основах технологии. //Цемент и

его применение,2009,№1, С. 81-85.

2. Яковлев Г.И., Кодолов

В. И., Крутиков В.Д., Плеханова Т.А., Бурьянов А.Ф., Керене Я. Нанодисперсная

арматура в цементном пенобетоне // Технологии бетонов, 2006, № 3, С. 68-71.

3. Крутиков В.А., Колодов В.И.Ячеистые бетоны, содержащие

наноструктуры. Десятые Академические чтения РААСН/ Изв-во Казанского

государственного архитектурно – строительного университета. – Казань, 2006. –

С. 246 – 251.

4. Войтович В.А., Фирсов Л.И. Утилизация гальваноношламов.

Обезвоживание. Реагенты. Техника, 2005, № 13-14. – С.43-45.