|

ПЕРЕРОЗПОДІЛ РЕЧОВИННОГО СКЛАДУ ВУГІЛЛЯ ПО КЛАСАХ

КРУПНОСТІ ШИХТИ ДЛЯ КОКСУВАННЯ |

УДК 662.741.3.022 Нагорний Ю.С., Нагорна С.Ю., Буряк Л.В. |

Багато

вуглезбагачувальних фабрик як вітчизняних, так і з близького і далекого

зарубіжжя, постачають для коксування бінарні і більш складні суміші вугільних

концентратів різних марок . В той же час не існує метода, за допомогою якого

можливо визначити марочний склад суміші вугілля. Якісні показники окремих марок

вугілля різні, а їх суміші мають показники, які не підпорядковуються закону

адитивності. За такими технологічним параметрам, як вихід летких речовин,

товщина пластичного шару, спікливість по Рогу і т.і., визначити марочний склад

суміші вугілля неможливо.

Стається так,

що задекларована марочна приналежність товарних концентратів не відповідає

дійсній [1, 2]. Присутність у вугільній шихті невідповідних концентратів

зводить нанівець роботу з планування якості доменного коксу.

Введення в

практику світового ринку оцінки якості коксу за реакційною здатністю (CRI) і міцністю

після реакції (CSR)

вимагають більш жорсткого контролю якості вугільної сировини за параметрами

генетичної зрілості і мацерального складу [5]. Виробництво металургійного коксу

високої якості по показникам CRI/CSR без повної інформації про якість вугільної

шихти і її компонентів є задача нереальна.

Традиційна

схема вхідного контролю якості вугільної сировини, яка включає технічний,

пластометричний і ділатометричний, аналізи пов’язана з використанням нагріву,

при якому окреме вугілля, яке входить в суміш, при термічній деструкції вступає

в складну взаємодію з іншими компонентами. Тому, на наш погляд, слід

використовувати такі характеристики вугілля, на визначення яких не впливає

процес термічних перетворень.

Дослідниками [2,

3, 4, 6] та іншими авторами доведено, що відбиваюча здатність вітриніту доки є

єдиним методом, за допомогою якого можливо розпізнати і кількісно визначити

вміст у суміші вугілля різних стадій зрілості. Однак, майже всі автори

зазначають, що ідентифікація марочного складу суміші вугілля з близькими

стадіями зрілості за рефлектограмами практично неможлива. Це ствердження звужує

можливості петрографічного контролю вугільної сировини у тому числі із

використанням сучасного комп'ютеризованого обладнання. У більшості випадків

петрографічні системи, у тому числі і найновіші, використовують при вхідному

контролі сировини для підтвердження якості вугільних концентратів, що

поставляються на завод.

Перед

викладанням основного матеріалу і результатів досліджень слід нагадати, що

фотометричні дослідження виконували на установці на базі мікроскопа МІМ–7

Ленінградського оптико-механічного заводу і на сучасному автоматизованому

петрографічному комплексі «ЛЮЧІЯ» («LUCIA») з комплектом додаткового обладнання фірми

«ЛЕКО» («LECO», США).

Петрографічний

комплекс «ЛЮЧІЯ», придбаний заводом у 2006 році, включає модульний мікроскоп OLIMPUS-SІ ВХМ (збільшення х50, х100,

х200, х400, х1000 за рахунок змінних об’єктивів) з координатним предметним

столиком, який має автоматизований привід, відеокамеру ССД, комп’ютер з

програмним забезпеченням, принтер. Детальна інформація про названу установку

наведена у роботі [8]. Наведемо тільки перелік можливостей програмного

забезпечення комплексу «ЛЮЧІЯ»:

·

вимірювання показника відбиваючої здібності вітриніту і розрахунок середнього

значення (R0, п);

·

ідентифікація мацералів (вітриніту, лейптиніту, інертиніту) і розрахунок їх

кількості у зразку;

·

побудова рефлектограми;

·

розрахунок стандартного відхилення (SRп);

·

роздрукування протоколу аналізу.

Як видно

«ЛЮЧІЯ» значно спрощує проведення фотометричних досліджень. Приготування,

шліфування і полірування аншліф-брикету займає 20 хв.; петрографічні

вимірювання – 20 хв.; в автоматичному режимі здійснюється побудова

рефлекторами. Для порівняння – на стандартній установці на базі мікроскопа МІМ–7

названі операції займають близько 5 год.

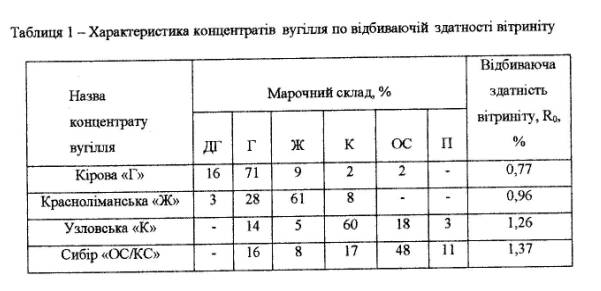

При виконанні досліджень

вибрали умовні межі розподілу вугілля на марки за показником відбиваючої

здібності вітриніту. Такі межі справедливі тільки для

конкретного дослідження, так як залежать від ступеня рівномірності якісних

показників вихідного вугілля. В період досліджень вугільна шихта для коксування

складалася із концентратів вугілля наступного складу (табл. 1).

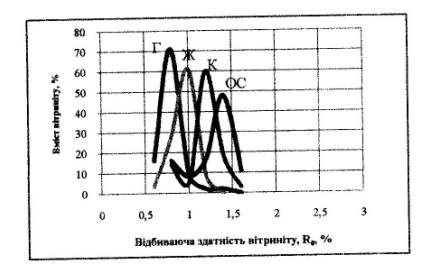

Межі розподілу

вугілля на марки за показниками відбиваючої здатності вітриніту можуть мінятися в незначному

діапазоні (див.рис.1).

Рис. 1 –

Гістограми вугілля, використаного для досліджень

Запропоновані

умовні межі розподілу дозволили віднести максимальну кількість вітриніту з

визначеною відбиваючою здатністю до заданої межі, а вітриніт наступної чи

попередньої стадії зрілості в задану межу буде входити в мінімальній кількості.

Так, межа розподілу між газовим і жирним вугіллям дорівнює 1,0% і вона показує,

що 70% вітриніту газового вугілля приходиться на свою стадію

зрілості. Для жирного вугілля межі визначені 1,0-1,3%, в яких сконцентровано 60% вітриніту жирної стадії метаморфізму. Решта вітриніту жирного вугілля знаходиться в межах газового (10%) і

коксового (30%) вугілля.

Аналогічно

визначили межі відбиваючої здатності вітриніту інших компонентів шихти.

Таким чином,

при визначенні оптимальних меж коливання показника відбиваючої здатності

вітриніту для вугілля різних стадій зрілості були ураховані як марочний склад

шихти, так і ступінь розподілу бокових гілок типової форми розподілу відбиваючої

здатності кожного окремого вугілля.

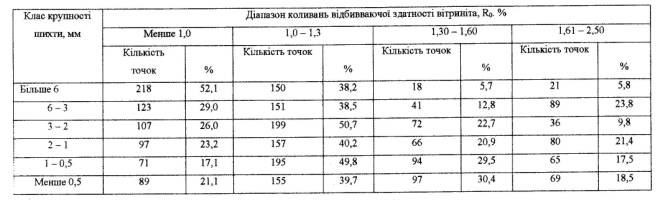

Після цього

виконали дослідження перерозподілу вугілля різних марок по класах крупності

шихти, яка була відібрана після дробильного відділення. Шихту розсіяли на класи

крупності, мм: >6; 6-3; 3-2; 2-1; 1-0,5; <0,5. Із окремих класів

крупності виготовили аншліф-брикети для фотометричних досліджень. При

визначенні відбиваючої здібності вітриніту у аншліфах-брикетах із окремих

класів крупності шихти сумарну кількість точок, які відносяться до однієї чи

іншої межі, відтворювали у відсотках. Марочний склад окремих класів крупності

визначали у залежності від кількості крапок, які вкладались у визначені нами

межі.

Результати досліджень

представлені в таблиці 2.

Таблиця 2 – Відбиваюча здібність вітрині та окремих

класів крупності вугільної шихти

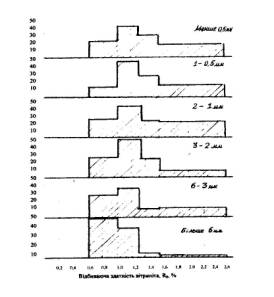

Для

порівняльного аналізу одержані результати представлені у вигляді рефлектограм

на рис. 2. Як видно із

рис. 2 у вугільній шихті в класах крупнисті більше 6мм і 6-3мм сконцентроване

газове вугілля, яке відноситься до більш міцного по зрівнянню з вугіллям

марок Ж, К, ОС.

Як видно із

рис. 2 у вугільній шихті в класах крупнисті більше 6мм і 6-3мм сконцентроване

газове вугілля, яке відноситься до більш міцного по зрівнянню з вугіллям

марок Ж, К, ОС.

При сумісному подрібненні вугільної

шихти по схемі ДШ надлишкове подрібнюється «м’яке» вугілля марок Ж, К, ОС,

а «тверде» – марки Г здрібнюється в значно меншій мірі. При завантаженні

вугільної башти коксового цеху, або бункерів завантажувального вагону має місце

сегрегація зерен шихти по крупності, а відтак і локальне концентрування в

об’ємі вугільного завантаження у коксовій камері менш і більш спікливих

компонентів. Це не сприяє одержанню міцного, однорідного по структурі і

текстурі коксу. Це є основним недоліком сумісного подрібнення вугілля всіх

марок по схемі ДШ. Висновком може стати ствердження, що існуюча на заводі схема

вуглепідготовки має резерв підвищення спікливості і коксуємості шихти за

рахунок оптимізації кінцевого подрібнення шихти.

При сумісному подрібненні вугільної

шихти по схемі ДШ надлишкове подрібнюється «м’яке» вугілля марок Ж, К, ОС,

а «тверде» – марки Г здрібнюється в значно меншій мірі. При завантаженні

вугільної башти коксового цеху, або бункерів завантажувального вагону має місце

сегрегація зерен шихти по крупності, а відтак і локальне концентрування в

об’ємі вугільного завантаження у коксовій камері менш і більш спікливих

компонентів. Це не сприяє одержанню міцного, однорідного по структурі і

текстурі коксу. Це є основним недоліком сумісного подрібнення вугілля всіх

марок по схемі ДШ. Висновком може стати ствердження, що існуюча на заводі схема

вуглепідготовки має резерв підвищення спікливості і коксуємості шихти за

рахунок оптимізації кінцевого подрібнення шихти.

Література

1.

Киселев Б.

П. Состояние сыревой базы коксования России // Кокс и химия. – 2001. - №3. – С.

18-26.

2.

Золотухин Ю.

А., Стуков М. И., Демин А. П. Качество угольной сырьевой базы коксования

России. Возможные варианты улучшения // Кокс и химия. – 2005. - №5. – С. 8-17.

3.

Базегский А.

Е., Рябиченко А. Д., Хамидулин Ф. З. и др. Модель прогноза качественных

характеристик металлургического кокса на основе химико-петрографических

показателей угольной шихты и параметров коксования // Кокс и химия. – 2002. -

№5. – С.15-22.

4.

Алексанова

Л. П., Нагорный Ю. С., Гуляев В. М. Перераспределение компонентов вещественного

состава углей по классам крупности // Кокс и химия. – 1992. - №10. – С.5.

5.

Мірошниченко

Д. В., Улановский М. Л. Реакционная способность кокса: способы измерения и

факторы влияния (обзор) // Кокс и химия. – 2004. - №5. – С.21-31.

6.

Тихов С. Д.,

Швед В. С., Кошелев Е. А., Цуран Е. М. Об опыте освоения петрографического

комплекса SIAMS-620 // Кокс и химия. – 2004. - №2. – С.7-10.

7.

Буланов Е.

А., Зайнутдинов В. Н., Кузнєцов В. Я. и др. Прогноз горячей прочности (CSR) и

реакционной способности (CRI) кокса // Кокс и химия. – 2005. - №5. – С.23-26.

8.

Крышень И.

Г., Кирьяков Д. И., Бессмертная В. И. Опит внедрения автоматизированного петрографического

оборудования фирмы «ЛЕКО» для входного контроля качества угольных концентратов

// Углехимический журнал. – 2006. - №1-2. С.47-51.