Билалов М.А.

директор ТОО НПО «Прогрессивные новые

технологии»

Сихимбаев С.Р.

Карагандинский государственный

технический университет

Мельница ударного

импульса

Основными задачами экономического и

социального развития страны без сомнения является повышение технического уровня

оснащения производства, внедрение в производственную практику последних

достижений научно-технического прогресса, техническое перевооружение и

реконструкция действующих предприятий.

При высокой интенсивности подвода энергии

к твердому телу большая её часть аккумулируется на новой, свежеобразованной

поверхности, а также сохраняется в большом количестве в различного вида

деффектах структуры и остаточного напряжённого состояния около них[1]. Исследования

показывают, что эту накопленную энергию можно использовать для интенсификации

различных процессов с участием активированной твёрдой фазы и получения новых

композиционных материалов с уникальными физико-механическими свойствами [1,2].

Помол

материалов может быть интенсифицирован за счет высокой частоты и силы воздействия

рабочих органов машин на измельчаемый материал. Такой режим измельчения

реализован в мельнице ударного импульса (МУИ). Сохранение принципа

высокоскоростного ударного измельчения твердых сыпучих материалов с использованием

измельчителя МУИ позволила совершенно по-новому взглянуть на явление

механоактивации и механохимии в различных производственных процессах.

Представляемая

мельница ударного импульса является мельницей для измельчения сыпучих

материалов. МУИ является высокоскоростным устройством, предназначенным для

измельчения сыпучих материалов средней твердости и неустойчивых к ударным нагрузкам. Измельчение производится за

счет высокой скорости и силы соударения частиц измельчаемого материала

цилиндрическими пальцами (билами). Частицы

материала измельчаются также вследствие соударения между собой при пересечении

потоков струй, а также ударов и истирания

частиц о стенки корпуса. Работа МУИ определяется обеспечением таких скоростей и сил

соударения частиц материала, при

которых они будут разрушаться. При вращении пылегазовой смеси в камере более

тяжелые частицы оттесняются к ее

периферии, где вновь захватываются потоком энергоносителя. ![]()

Известный изобретатель и рационализатор

СССР, директор НИИ Силикальцита Йоханнес Александрович Хинт[3] предложил рассчитывать производительность

дезинтегратора по следующей формуле:

![]() ,

,

где V-производительность дезинтегратора, м![]() /час;

/час;

b-длина пальцев в свету, см;

a-расстояние между пальцами см;

n-число оборотов внутренней корзины в минуту;

k-число пальцев внутреннего круга пальцев.

На наш взгляд данная формула неприемлема

для предлагаемой мельницы МУИ, так как не учитывает некоторой специфики

конструкции и особенностей помола.

В формуле Й. А. Хинта не показано число

оборотов наружной корзины, расстояние между рядами пальцев-билов, нет расчета

физико-механических параметров измельчаемого материала.

Нами предлагается следующая зависимость, учитывающая

основные параметры измельчения:

![]() ,

,

где b-длина била;

а-расстояние между билами ;

![]() -фронтальное расстояние между билами;

-фронтальное расстояние между билами;

V-линейная скорость билов в среднем сечении;

c-физико-механические свойства измельчаемого материала;

n-частота нанесения ударов.

Мельница представляет собой устройство с

двумя вертикально расположенными роторами, вращающимися на опорах качения.

Направление вращения роторов происходит в одном направлении.

Благодаря исследованиям И.А. Хинта

известно, что именно отраженные частицы, возвращающиеся к исходному кругу

стержней- билов, вызывают их дополнительный износ. При этом основная опасность

задержки частиц в помольной камере дезинтегратора заключается даже не в

поглощении ими части подведенной энергии, а в том, что отраженные частицы уже

не могут быть разрушены этим рядом стержней. Их разрушение произошло раньше в

момент предыдущего удара, и теперь они являются не более чем высокоабразивным

балластом большой структурной прочности. Вертикальное расположение роторов на МУИ

исключает высшеизложенный абразивный износ билов.

Измельчающим органом МУИ являются

цилиндрические стержни-билы (билы), расположенные рядами по окружностям. Билы

расположены со смещением на полшага в вертикальном направлении. Это позволяет

сблизить оси вращения роторов так, чтобы окружности вращения билов пересекались

как можно ближе, т.е расстояние от торца била до цилиндра второго

ротора было

бы минимальным. Вертикальный шаг билов

также должен

быть минимальным. При этом получаемый

зазор между билами позволяет разрушать частицы с большей интенсивностью. Для

увеличения кратности помола расположение билов по окружности может быть

увеличено. Роторы вращаются в корпусе, который представляет собой два цилиндра,

внутренний диаметр которых также обеспечивает минимальный зазор пространства

разрушения.

Расстояния между рядами билов выбраны таким образом,

что частицы измельчаемого материала гарантированно получали по удару в каждом

ряду билов.

Исходный материал

Исходный материал

измельченный

(механоактивизированный)

материал

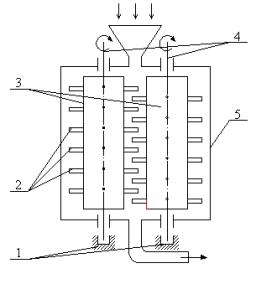

Рис. Схема мельницы ударного

импульса:

1-

нижние опоры; 2-билопальцы; 3- роторы;

4- оси; 5- корпус.

Привод роторов осуществляется от двух двигателей посредством повышающей

ременной передачей. Двигатели расположены на одной раме с самой мельницей.

Измельчаемый материал, а также добавляемые

присадки, если необходимо получать многокомпонентный состав на выходе, попадает

в мельницу из бункера, который является промежуточным звеном в технологической цепи

и выполняет роль накопителя-воронки и служит для разделения измельчаемых частиц

на два потока. Потоки частиц должны соответственно попадать на вращающиеся билы каждого из роторов. При этом

происходит многократные удары частиц с билами, а также создаются вихревые потоки

частиц внутри мельницы, за счет придания частицам окружного ускорения.

Благодаря созданному вихревому потоку происходит окончательное разрушение частиц и их поверхностная активация.

Удаление измельченных частиц из мельницы

происходит за счет разрежения воздушного потока, создаваемого вентилятором-компрессором.

При этом помол попадает в бункер и далее направляется по технологической

цепочке. Благодаря тому, что измельчение производится билами за счет высокой

скорости удара, качество измельчения мало зависит от износа билов. При достижении

предельного износа билов производится их замена, для этого в корпусе

предусмотрены два вертикальных окна.

Сегодня, когда потребность в

модифицированном минеральном сырье, дисперсных полуфабрикатах и товарной

продукции особенно велика, большой интерес представляют работы по

совершенствованию измельчительного оборудования, повышения эффективности

процесса, снижения расхода энергии и металла.

Практика показывает, что

технико-экономические показатели оказываются неразрывно связаны с

конструктивными решениями, эффективность которых может быть оценена ресурсом

изнашивающихся деталей. Надежность помольного агрегата обуславливают показатели

его безотказности, долговечности (ресурс мелющих тел) и ремонтопригодности.

Преимуществом МУИ является компактность,

малая металлоемкость, возможность получения тонкодисперсных порошков при

относительно малых энергозатратах, высокая степень механохимической активации

продуктов помола. Также достоинством МУИ является возможность практически

полного исключения загрязнения измельчаемого

материала продуктами износа.

Литература:

1.

Процессы и аппараты химической технологий. Явления переноса, макрокинетика,

подобие, моделирование, проектирование. В 5т. Т2: Механические и

гидромеханические процессы/ Под. Ред. А. М. Кутепова-

М.: Логос, 2001.- 600с.

2.

Механическая активация апатита и его растворимость. М. В. Чайкина, А.С.

Колоссов, Е.Г.Аввакумов и др./Изв. СО АН СССР. Сер. хим. наук. -1978.-Вып.2,

№4.-с.52-59

3.

Й.А. Хинт. Основы производства известково-песчаных изделий. Автореферат диссертации на соискание

ученой степени доктора технических наук. Ленинград, 1961.