Лукин Р.С., к.т.н. Вавилов Д. В.

Сибирский федеральный университет, Россия, г. Красноярск

Повышение ресурса волновой передачи привода специального назначения

Одной из актуальных задач при проектировании волновых

зубчатых передач является обеспечение заданного ресурса с сохранением

минимальных габаритов и массы. При этом нельзя забывать о конструкционных

особенностях волновых передач, таких как возможность встраивать элементы внутрь

передачи. Как правило, волновая передача используется для передачи больших моментов

при высоком передаточном числе. При этом, как оболочка гибкого колеса, так и ее

зубья испытывает значительные

знакопеременные нагрузки, что и приводит к быстрому выходу из строя передач.

Так же одной из особенностей эксплуатации волновых передач в высоком вакууме на

борту космических аппаратов (КА) является работа передачи без смазочного

материала, что значительно повышает износ вследствие схватывания металла.

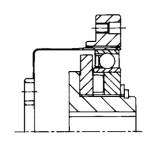

Рисунок

1 – Типовая конструкция волновой передачи с гибким колесом типа «стакан»

В данной работе рассматривается гибкое колесо (ГК) по

форме напоминающие «стакан» (рисунок 1). При этом рассматривается два метода

повышения ресурса:

1.

Уменьшение знакопеременных нагрузок в оболочке колеса

путем увеличения приведенной длины образующей гибкого колеса при сохранении

осевого расстояния между крайней точкой венца и торцом базирования гибкого

колеса на выходном валу.

2.

Смещение зоны зацепления относительно главной оси

волнообразователя для обеспечения постоянного скольжения зубьев друг

относительно друга для предотвращения выстоя зубьев под нагрузкой [1].

Рассмотрим первый метод. При проектировании формы гибкого

колеса перед конструктором стоит ряд задач: обеспечение минимального осевого

габарита при заданных радиальных размерах (определяющих нагрузочную способность

передачи); обеспечение заданной крутильной жесткости для сохранения точности

позиционирования привода; обеспечение радиальной податливости венца гибкого

колеса для повышения КПД и уменьшения напряжений. Данные условия достаточно

легко формализуются в виде системы уравнений и неравенств, представляющих собой

целевую функцию вида:

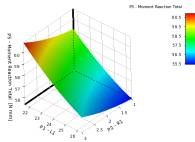

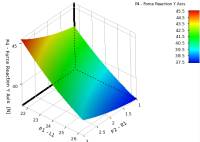

Используя данную систему выражений можно на этапе

проектных расчетов провести оптимизационный расчет формы гибкого колеса. При

этом если задаться минимально возможной толщиной оболочки, которую можно

обеспечить технологически и при этом она будет соизмерима с высотой зуба

сателлита, то можно свести расчет к определению нескольких конструкционных

размеров (порядка 2-4 величин). Данный вид расчетов позволяют производить современные

пакеты для конечно элементного анализа, использующие параметризованные модели в

качестве входных данных. По результатам оптимизационного расчета можно получить

n-мерную

поверхность значений целевой функции, аппроксимированную по нескольким расчетным

случаям, а также несколько вариантов конструкции, удовлетворяющих целевой

функции. Для упрощения поверхность значений можно представить в виде

трехмерного графика, где аргументами являются наиболее

"чувствительные" параметры (рисунок 2).

Рисунок

2 – Зависимость деформационного усилия и угла деформации от длины образующей и

радиуса сопряжения для видоизмененного ГК

Для упрощения способа получения ГК усложненной формы

предлагается использовать технологию холодной высадки с последующим

индукционным подогревом для закалки до средних значений твердости [2],

допускающих последующую приработку зубьев ГК. Также необходимо учитывать, что

при уменьшении осевого габарита гибкого колеса увеличивается угол наклона образующей

относительно оси гибкого колеса. Для того чтобы уменьшить неравномерность

распределения нагрузки по длине зуба, зуба рекомендуется нарезать в деформированном

состоянии.

Рисунок

3 - сравнение исходного гибкого колеса с оптимизированным (две совмещенные

модели)

Рассмотрим второй метод модификации гибкого колеса. Для ГК при двуволновом зацеплении характерно

расположение нагружённой зоны на главной оси волнообразователя. При этом

достигается минимальное скольжение на вершине волны деформации ГК, что

способствуем меньшему износу передачи при наличии промежуточного тела (смазки).

Однако, как уже отмечалось ранее, в современных приводах КА обычно применяются

передачи без смазочного материала (либо смазочный материал быстро

улетучивается, после чего исчезает и окисная пленка, которая в обычных условиях

не дает металлу схватываться), и как следствие на передний план выходит

обеспечение отсутствия выстоя под нагрузкой [1]. Для этого зону зацепления

необходимо сместить на несколько градусов относительно главной оси волнообразователя.

Этого можно достичь несколькими способами: увеличением разницы коэффициентов

смещения гибкого и жесткого колеса и модификацией формы кулачка

волнобразователя с целью получения заданных характеристик зацепления. Далее

приведены результаты расчета номинального зацепления гибкого и жесткого колеса,

с увеличенной разницей коэффициентов смещения и с модифицированной формой кулачка

волнообразователя.

|

a) |

|

|

б) |

|

|

в) |

|

Рисунок

4 - Характер зацепления, контактные давления для: а - номинальной передачи; б -

увеченной разницы коэффициентов смещения; в - для модифицированной формы кулачка

волнообразователя.

Из рисунка 4 видно, что наибольшее удаление зоны

зацепления можно получить путем модификации профиля кулачка волнообразователя.

Где геометрию кулачка можно описать зависимостью:

![]()

где коэффициент k регулирует характер зацепления и

степень дополнительной деформации гибкого колеса

Использование современных методов проектирования, с

проведением предварительных проектировочных и оптимизационных расчетов позволяет

повысить ресурс работы передачи за счет регулировки параметров зацепления и

исключения выстоя под нагрузкой, а также уменьшить осевые габариты привода за

счет увеличения приведенной длины образующей. При этом сохраняется крутильная

жесткость гибкого колеса, обеспечивающая заданную точность позиционирования

передачи.

Литература:

1.

Н. В. Василенко.

Т.3. Механика современных специальных систем: технологии, оборудование,

исполнительные системы, устройства, узлы, проектирование, показатели качества,

САПР: монография: в 3-х т. / Н. В. Василенко [и др.]; ред.: Н.В. Василенко,

Н.И. Галибей. - Красноярск: Печатные технологии, 2004. - 558 с.: ил.

2.

Р.С. Лукин. Конические

зубчатые передачи, реализуемые с помощью ресурсосберегающих технологий. Молодежь и наука: сборник материалов VII Всероссийской

научно-технической конференции студентов, аспирантов и молодых ученых,

[Электронный ресурс] /отв. ред. О.А.Краев – Красноярск : Сиб. федер. ун-т.,

2011.