Коперчук А.В.,

к.техн.н. Мурин А.В.

Юргинский

технологический институт Национального исследовательского Томского

политехнического университета, Россия

ПОВЫШЕНИЕ НАГРУЗОЧНОЙ СПОСОБНОСТИ

МЕХАНИЗМА БЛОКИРОВКИ ПРЕДОХРАНИТЕЛЬНОЙ ГИДРОДИНАМИЧЕСКОЙ МУФТЫ

Гидродинамические

муфты (гидромуфты) достаточно широко применяются в приводах горных и

горно-транспортных машин. Применение в приводе муфт такого типа обеспечивает

плавный разгон ведомого звена под нагрузкой, защищает приводной двигатель при

возникновении перегрузок, позволяет осуществить плавный разгон больших маховых

масс, поглощает вибрации и демпфирует ударные нагрузки. Однако серьезным недостатком

гидромуфт является потеря энергии на установившемся режиме из-за наличия

проскальзывания. Устранить скольжение в установившемся режиме можно при помощи

механизма блокировки, который в идеале сохранил бы пусковые и предохранительные

свойства обычной гидромуфты, не создавая жесткой связи между ведущим и ведомым

элементом. Некоторые конструкции блокируемых гидромуфт рассмотрены в работах [1],

[2].

Гидродинамические

муфты (гидромуфты) достаточно широко применяются в приводах горных и

горно-транспортных машин. Применение в приводе муфт такого типа обеспечивает

плавный разгон ведомого звена под нагрузкой, защищает приводной двигатель при

возникновении перегрузок, позволяет осуществить плавный разгон больших маховых

масс, поглощает вибрации и демпфирует ударные нагрузки. Однако серьезным недостатком

гидромуфт является потеря энергии на установившемся режиме из-за наличия

проскальзывания. Устранить скольжение в установившемся режиме можно при помощи

механизма блокировки, который в идеале сохранил бы пусковые и предохранительные

свойства обычной гидромуфты, не создавая жесткой связи между ведущим и ведомым

элементом. Некоторые конструкции блокируемых гидромуфт рассмотрены в работах [1],

[2].

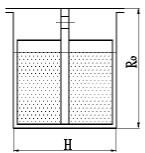

В

Томском политехническом институте была разработана [3] гидродинамическая

предохранительная блокируемая муфта с блокирующим механизмом, представляющим

собой центробежную муфту с дробью и гофрированным диском (рис.1).

Муфта

содержит насосное колесо 1, турбинное колесо 2, блокирующее устройство 3 в виде

центробежной муфты с дробью 5 и гофрированным диском 4, жестко соединенным с

выходным валом.

Достоинствами данного блокирующего механизма являются: конструктивная

простота; технологичность деталей; автоматическое восстановление работоспособности;

компактные размеры, позволяющие разместить его внутри гидравлической части

гидромуфты, не увеличивая ее габариты.

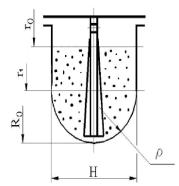

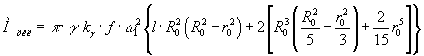

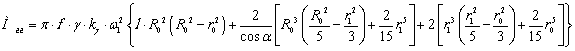

Максимальный момент Мтор (нм), передаваемый

блокирующим элементом с полуторовой рабочей полостью можно определить по

зависимости:

![]()

![]() ,

,

где f - коэффициент трения; g- плотность материала сыпучего тела, кг/м3; кg - коэффициент пористости сыпучего материала; w1 - угловая

скорость корпуса муфты, с-1; r - радиус полутора, м; r0 - радиус свободной

поверхности сыпучего тела, м; r1- наибольший радиус плоской

внутренней поверхности корпуса, м.

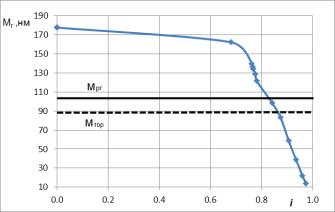

Рис.2 Статическая характеристика гидромуфты при степени

наполнения 85% Рис.3

При сопоставлении рабочего момента экспериментальной гидромуфты Мрг

(рис.2), и максимального момента блокирующего механизма Мтор (f = 0,15(сталь-сталь со смазкой [4]);g = 7800 кг/м3; кg=0,65 [4]; w1 = 157,1 с-1;

Н = 2r

=0,040 м; r0 = 0,06 м; R0 = 0,09 м (рис.3)) можно сделать вывод, что

нагрузочная способность последнего недостаточна.

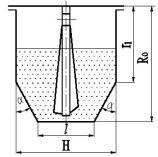

В связи

с этим возникла необходимость повышения нагрузочной способности механизма

блокировки. Т.к. пространство внутри насосного колеса гидромуфты не позволяет

увеличить радиальный и осевой размер рабочей полости (см. рис.1), предложено повысить

максимальный момент блокирующего механизма за счет изменения формы внутренней

полости. Из соображений технологичности выбраны цилиндрическая (рис.4 а) и

клиновая (рис.4 б) форма.

|

а) |

б) |

|

Рис.4 |

|

Были разработаны зависимости, определяющие максимальный

момент, передаваемый механизмом с этими формами внутренней полости [5].

,

,

.

.

В экспериментальных исследованиях в качестве сыпучего

рабочего тела были использованы шарики от подшипников из стали ШХ15 диаметром 4,763

мм. Материал корпуса сталь 20. Результаты испытаний представлены в таблице.

|

|

Мтор, нм |

Мкл, нм (α=30°) |

Мкл, нм (α=15°) |

Мцил, нм |

|

Расчетное значение Мрасч. |

89 |

69 |

93 |

135 |

|

Среднее

экспериментальное значение Мэксп.ср. |

130 |

121 |

130 |

179 |

|

Мэксп.ср./Мрасч. |

1,46 |

1,75 |

1,4 |

1,33 |

На основании проведенных исследований можно сделать

следующие выводы:

1.

Отличия в величине максимального

момента, определенного экспериментальным и расчетным методами, говорит о том,

что значение коэффициента трения f=0,15 [4] явно занижено. Его значение нужно принимать равным 0,2…0,22,

что достаточно хорошо согласуется с данными [6] для коэффициента трения шариков

из стали ШХ15.

2.

Для блокирующего механизма экспериментальной

предохранительной гидромуфты возможно применение любой из рассмотренных форм

внутренней полости, но наиболее пригодной с точки зрения технологичности и общей

массы устройства является цилиндрическая.

Литература:

1.

Мурин А. В., Коперчук А.В. Снижение

потерь энергии в приводах горных машин за счёт применения блокируемой гидродинамической

муфты.- Горное машиностроение: Сборник материалов. Отдельный выпуск Горного

информационно-аналитического бюллетеня.-2011. - № ОВ2. – М.: издательство

«Горная книга».- C. 337-343.

2.

Гавриленко Б.А., Семичастнов И.Ф.

Гидродинамические муфты и трансформаторы.- М.: Машиностроение, 1969.-392 с.

3.

А.с. 1075027А СССР. МКИ4 F16D39/00.

Гидродинамическая предохранительная блокируемая муфта/ А.В. Мурин, В.А. Осипов

(СССР).- №3390034/25-27; Заявлено 05.02.82; Опубл. 23.02.84, Бюл. №7.- 4 с.

4.

Осипов В.А. Основы выбора параметров

предохранительных блокируемых муфт и предохранительных инерционных муфт для

приводов машин (на примере машин химического производства)/ Дисс. канд. техн.

наук.- Томск: ТПИ, 1987.-118 с.

5.

Коперчук А.В., Мурин А.В. Влияние

параметров рабочей полости центробежных муфт с сыпучим рабочим телом на их

энергоемкость.- Материалы докладов пятого международн. научн. симп. им. акад.

М.А. Усова. Томск: Изд-во НТЛ. 2001.- 561 с.

6.

Крагельский И.В., Виноградова И.Э. Коэффициенты

трения.- М.: Машгиз, 1962.- 220 с.