621.9.04;07

А.В. Степаненко, инженер, асс. каф. «технология машиностроения» ТулГУ (4872)33-23-10, tms@tsu.tula.ru

А.А. Маликов, д-р техн. наук, проф., зав. каф. «технология машиностроения» ТулГУ (4872)33-23-10, tms@tsu.tula.ru

РЕШЕНИЕ ПРОБЛЕМЫ СТРУЖКОДРОБЛЕНИЯ ПРИМЕНЕНИЕМ ФРЕЗЕРОВАНИЯ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ

В

статье обозначена проблема стружкоудаления при обработке пластичных металлов и

съеме больших припусков. Отмечается, что замена процесса точения на процесс

фрезерования гарантированно решает эту проблему.

Ключевые

слова: стружкоудаление, стружкодробление, съем больших припусков. Пластичные

металлы.

Одной из основных проблем изготовления крупных кольцевых заготовок из титановых сплавов в условиях металлургического производства и их размерной обработки после операции металлургического цикла на машиностроительных предприятиях является низкая производительность процесса черновой обработки резанием. В металлургическом производстве черновая обработка заключается в многократном удалении дефектного поверхностного слоя в промежутках между операциями металлургического передела [11].

Объем черновой обработки и, соответственно, величина удаляемого припуска во многом определяется существующими технологиями производства полуфабрикатов такими как литье, ковка, раскатка, сварка, а также техническим состоянием существующего оборудования. В настоящее время коэффициент весовой точности кольцевых заготовок не превышает 0,3 - 0,4 для кованных и литых [14]. Так, например, для кованных кольцевых заготовок диаметром 700 -3000мм величина срезаемого припуска со стороны составляет 30 - 60мм, который включает в себя отклонения формы в виде огранки и овальности, а также дефекты структуры металла в виде глубоких трещин, раковин, неметаллических включений. Традиционным методом обработки кольцевых заготовок является их обработка на токарно-карусельных станках. Недостаточная мощность и жесткость существующего оборудования определяют низкую производительность обработки, возможности повышения которой в большей степени исчерпаны, т.к. в работе могут находиться 1 - 2 резца, а увеличение скорости резания невозможно из-за дисбаланса тяжелой заготовки.

Этот недостаток усугубляется образованием в процессе обработки нетранспортабельной стружки, неподдающейся механической уборке из зоны резания и необходимостью частой смены режущего инструмента вследствие его повышенного износа, что затрудняет автоматизацию процесса.

Изучение основных тенденций развития заготовительного производства показывает, что процесс ликвидации избыточных припусков на заготовках, связан с заменой морально и физически устаревшего оборудования, а также с переходом на новые, экономичные технологии получения полуфабрикатов, отличающихся высокими значениями коэффициентов выхода годного, весовой точности и использования материала - является длительным процессом. Однако по мере решения этих проблем черновая размерная обработка полуфабрикатов, изменяя свой характер, остается важным звеном технологии заготовительного производства. Поэтому металлообрабатывающая промышленность нуждается в развитии современных технологий лезвийной обработки заготовок и создании на этой основе необходимого оборудования, инструмента и оснастки [3].

Имеются примеры [1,5,6] успешной замены токарной обработки поверхностей вращения фрезерованием. К ним следует отнести: фрезерование шеек коленчатых валов [1,2,3], фрезерование тяжелых и некруглых валов [10], тормозных колодок и накладок и др. В этих примерах замена точения фрезерованием позволяет избежать тяжелых динамических нагрузок при точении на высоких скоростях резания.

Повышение скоростей резания при работе лезвийным инструментом до 20-30 м/сек [4], по-видимому, явится дальнейшим толчком к замене токарных процессов на фрезерные. В связи с изложенным правомерными являются изыскания, имеющие целью заменить традиционный процесс токарной обработки фрезерованием. Подобные попытки имели место и раньше. Отечественными и иностранными предприятиями проводились работы по использованию для обработки деталей типа тел вращения процесса фрезерования набором дисковых фрез (способ Rotomille) [13].

Для процесса характерна значительная активная суммарная длина режущих кромок, одновременно находящихся в работе. Она примерно соответствует длине обрабатываемого контура. Если учесть при этом еще и прерывистый характер работы инструмента, то станет очевидным, что работа подобным инструментом возможна, лишь при весьма высокой жесткости всей технологической системы в целом. Естественным выходом при недостаточной жесткости является снижение круговых подач. Однако при этом процесс становится непроизводительным.

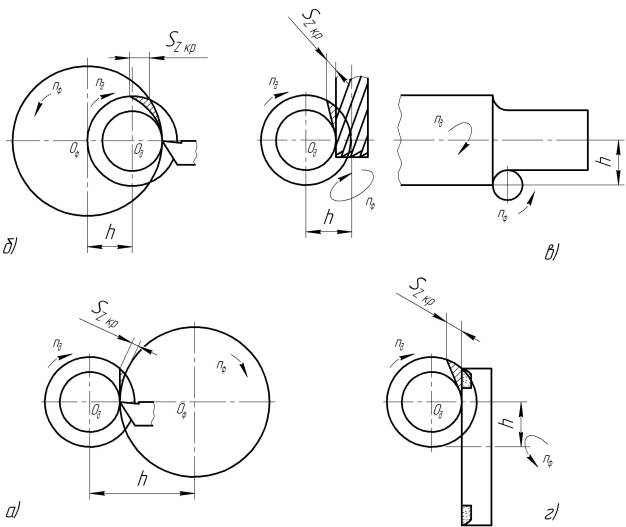

Круговое фрезерование тел вращения может производиться по схемам внутреннего и внешнего касания заготовки и инструмента. При работе по схеме внутреннего касания (схема "а" на рисунке) значительно увеличивается длина контакта резцов фрезерной головки с заготовкой.

Это позволяет по сравнению со схемой внешнего касания увеличить подачу на зуб (схема "б") и, в конечном счете, производительность инструмента. Однако применение схемы внутреннего касания при обработке тел вращения диаметром свыше 50-60 мм встречает определенные затруднения ввиду необходимости пропустить заготовку через полый шпиндель инструмента. С увеличением обрабатываемого диаметра эти трудности возрастают, и схема внешнего касания оказывается практически единственно приемлемой.

Схема "б" внешнего касания (схема Rotomille) не нашла широкого применения по причинам, указанным ранее, хотя в тяжелом машиностроении она практически реализована, в частности, при обработке сравнительно нешироких шеек коленчатых валов [8,12,13].

Фрезерование наружных поверхностей тел вращения можно также осуществить по схеме тангенциального касания цилиндрической или торцовой фрезами (схемы "в" и "г" на рисунке), оси которых скрещиваются с осью обрабатываемой заготовки.

Рисунок ‑ Схемы фрезерования поверхностей вращения:

а) дисковой фрезой; б) охватывающей головкой;

в) цилиндрической фрезой; г) торцовой фрезой.

Все перечисленные процессы разрабатывались в различных условиях. Это затрудняет сопоставление результатов, полученных разными исследователями, и не позволяет принять обоснованное решение по выбору рациональной схемы обработки конкретных поверхностей вращения. Российские ученые в последнее время уделяли большое внимание развитию процессов фрезерования тел вращения [3,4,13]. Их работы доказывают перспективность данного направления и целесообразность проведения более глубокого изучения фрезерования тел вращения.

Список литературы

1. High Speed crankshaft milleer-Iron Age Metallwork Int. 1973, № 12, № 5, c.35-36.

2. Kuljanic Elso, Merchant M. E. An ivestigation of wear in single-tooth and multi-tooth milling.-GIRP, 1973, 22, № 1, o. 133-134.

3. Rohs H.G. Wirbeln von Kurbelwellen./Werkstatt und Betrleb, 1972, 105, № 9, с.633-636.

4. Weк. Charles. Future of material a delphi foresanst/ Manuf. Eng. (USA) 1977, 79, № 1, c.59-60.

5. А.с. 346029 (СССР). Способ механической обработки/Ю.М. Ермаков, Б.А.Фролов. - Опубл. в Б.И., 1972, № 23.

6. А.с. 3I9380 (CCCP). Способ токарной обработки/Ю.М. Ермаков, Б.А.Фролов. - Опубл. в Б.И., 1971, В 33.

7. Металлообрабатывающий твердосплавный инструмент: Справочник / В.С. Самойлов, Э.Ф. Эйхманс, В.А. Фальковский и др. М.: Машиностроение, 1988. 368 с.

8. Полетаев В.А. Конструктивные особенности приводов подач станков для кругового фрезерования //Справочник. Инженерный журнал. 2001. №8. С. 63-64.

9. Полетаев В.А., Волков Д.И. Особенности стружкообразования при фрезеровании и фрезоточении тел вращения/ Справочник. Инженерный журнал. 2001. №7. С. 18-21.

10. Полехин B.C. Исследование торцовых головок для точения длинных валов. - В кн.: Новые технологические процессы в машиностроении. Сборник науч. трудов. М., 1971, с.11-12.

11. Резников Н.А., Бурмистров Е.В. Обработка резанием жаропрочных, высокопрочных и титановых сплавов. М.: Машиностроение, 1972. 200 с.

12. Созинов А.И., Котляров А.Я., Совиель В.В. Торцовое фрезерование заготовок валов из труднообрабатываемых материалов // Авиационная промышленность. 1979. №9. С. 29.

13. Технология механической обработки артиллерийских снарядов. М.: Оборонгиз, 1948. 658 с.

14. Шрайбман С.М. Технологические характеристики крупных деталей машин и токарно-карусельных станков // Станки и инструмент. 1990. №8. С. 19-21.

A.V. Stepanenko. SOLUTION

CHIP CONTROL THE USE OF THE MILLING OF SURFACES OF ROTATION

The article indicated

by the problem of стружкоудаления in the processing of the plastic metals and

production of large allowances. It is noted that the replacement of the process

of turning on the process of milling guaranteed solves this problem.

Key words: sawdust disposal, chip evacuation, rent of large allowances. Plastic

metals.