А.В. Степаненко, инженер, асс. каф. «технология машиностроения»

ТулГУ (4872)33-23-10, tms@tsu.tula.ru

СРАВНИТЕЛЬНЫЙ

АНАЛИЗ ПРОИЗВОДИТЕЛЬНОСТИ

ТОЧЕНИЯ И КасательноГО фрезерованиЯ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ

В статье приведен сравнительный

кинематический анализ способов обработки поверхностей вращения точением и

касательным фрезерованием. Показано, что при длине обработки более 100 мм касательное

фрезерование в 5 раз производительнее точения по основному времени.

Дополнительное преимущество касательного фрезерования заключается в делении

стружки на отдельные элементы.

Ключевые слова: касательное

фрезерование, деление стружки, сравнительный кинематический анализ производительность.

Производительность

фрезерования наружных цилиндрических поверхностей сравним с производительностью

продольного точения. При теоретическом решении этой задачи сделаем следующие

допущения:

1. Для черновой и

получистовой обработки расчетная (геометрическая) высота неровностей ![]() является основным фактором, влияющим на

шероховатость поверхности. Поэтому в первом приближении можно принять, что различные

методы обработки позволяют получить одинаковую шероховатость обработанной

поверхности в том случае, когда геометрия инструмента и режимы резания (подачи)

выбраны из условий равенства расчетных неровностей

является основным фактором, влияющим на

шероховатость поверхности. Поэтому в первом приближении можно принять, что различные

методы обработки позволяют получить одинаковую шероховатость обработанной

поверхности в том случае, когда геометрия инструмента и режимы резания (подачи)

выбраны из условий равенства расчетных неровностей ![]() .

.

2. Учитывая прерывистость

процесса резания при фрезеровании, будем характеризовать нагрузку на инструмент

максимальной толщиной срезаемого слоя.

3. По аналогии с работой

А.О. Этин [2] за критерий при сравнении производительности принято отношение

основного времени точения проходным резцом к основному времени обработки

фрезерованием

. (1)

. (1)

Основное время при

точении проходным резцом определяется по следующей формуле:

(2)

(2)

где ![]()

Подача ![]() может быть выбрана исходя из заданной шероховатости

может быть выбрана исходя из заданной шероховатости

![]() точ обработанной поверхности или из нагрузки на

режущее лезвие. Подача

точ обработанной поверхности или из нагрузки на

режущее лезвие. Подача ![]() при точении, выбранная исходя из заданной высоты

неровностей

при точении, выбранная исходя из заданной высоты

неровностей ![]() точ

точ

![]() . (3)

. (3)

Если подача выбирается

исходя из нагрузки на режущее лезвие, то надо воспользоваться известным

соотношением, связывающим подачу и толщину срезаемого слоя [1], а именно:

(4)

(4)

Тогда основное время

обработки в случае, когда величина подачи лимитируется требуемой

шероховатостью, определится зависимостью

(5)

(5)

где ![]() определяется по формуле (3); а основное время

обработки, когда подача выбирается исходя из нагрузки на режущее лезвие, по

зависимости

определяется по формуле (3); а основное время

обработки, когда подача выбирается исходя из нагрузки на режущее лезвие, по

зависимости

(6)

(6)

где ![]() определяется по

формуле (4).

определяется по

формуле (4).

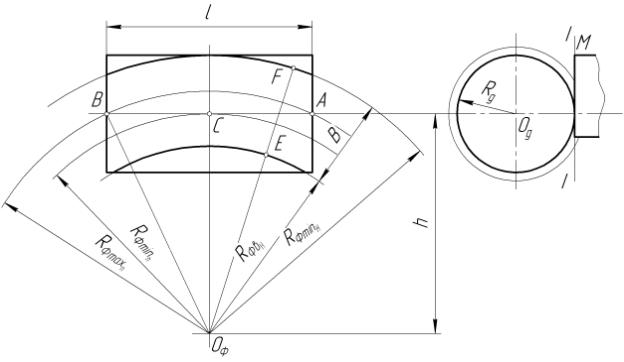

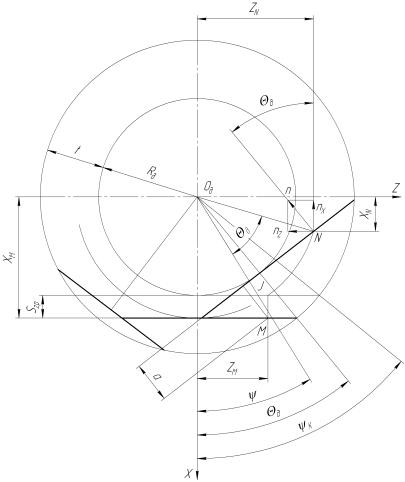

На рис. 1 представлена

схема касательного фрезерования заготовки фрезой с наружным радиусом Rфн. При касательном фрезеровании срезание припуска и

формообразование осуществляется одной режущей кромкой. При этом вершина М зуба находится за пределами рабочей

зоны.

Полное основное время

обработки определяется по формуле

(7)

(7)

Рассмотрим схему, при

которой на неподвижной заготовке обрабатывается плоская лыска, касающаяся

окружности радиуса Rд. В этом случае нормаль к поверхности резания совпадает с направлением

подачи и толщина срезаемого слоя равна радиальной подаче, т.е.

![]() . (8)

. (8)

Откуда

![]() . (9)

. (9)

Время врезания с учетом

зависимости (9)

. (10)

. (10)

![]() Рисунок

1‑ Схема касательного фрезерования.

Рисунок

1‑ Схема касательного фрезерования.

Рассмотрим схему, при

которой одновременно с радиальной подачей заготовке сообщается круговая подача

(рис. 2).

При ![]() = 0, получим толщину срезаемого слоя

= 0, получим толщину срезаемого слоя

. (11)

. (11)

Функция a возрастает при увеличении ![]() . Наибольшее значение функции соответствует значению

. Наибольшее значение функции соответствует значению ![]() .

.

Рисунок 2 ‑ Схема к расчету толщины срезаемого слоя

при касательном фрезеровании.

Поэтому

. (12)

. (12)

Если ![]() , то величины

, то величины ![]() , тогда

, тогда

![]() . (13)

. (13)

Откуда

![]() . (14)

. (14)

Время врезания с учетом

зависимости (14)

. (15)

. (15)

Отношение времен

характеризуется коэффициентом ![]()

(16)

(16)

При Szкp < 1, ![]() >1 и,

следовательно, врезание как и при фрезеровании торцовой фрезой должно

осуществляться с радиальной подачей при неподвижной заготовке.

>1 и,

следовательно, врезание как и при фрезеровании торцовой фрезой должно

осуществляться с радиальной подачей при неподвижной заготовке.

В период кругового

фрезерования максимальная толщина срезаемого слоя может быть определена по

формуле (16), если принять Szp = 0, т.е.

![]() (17)

(17)

Откуда

(18)

(18)

Подача на зуб

увеличивается с уменьшением глубины резания и увеличением радиуса заготовки.

Кроме того касательное фрезерование позволяет работать с относительно большими

подачами на зуб. Так, например, при глубине резания t = 2 мм

толщине срезаемого слоя a= 0,15 мм

соответствует подача

0,6 мм.

Полное основное время

обработки, когда врезание осуществляется с радиальной подачей при неподвижной

заготовке с учетом зависимостей (14) и (18) определяется формулой

(19)

(19)

Отношение основных времен

точения и фрезерования при касательном фрезеровании, когда выбор круговой

подачи определяется максимальной толщиной срезаемого слоя, согласно формулам (2),

(5) и (19), может быть найдено из зависимости

(20)

(20)

Пусть круговая подача

назначается, исходя из допустимой величины неровностей. Тогда ![]()

![]() . (21)

. (21)

Полное основное время при

касательном фрезеровании получим, подставив зависимость (21) в формулу (7)

. (22)

. (22)

Коэффициент ![]() определяется

отношением

определяется

отношением

(23)

(23)

Величина ![]() значительно превышает

коэффициент

значительно превышает

коэффициент ![]() . Это означает, что высота неровностей не является фактором

лимитирующим повышение производительности при переходе от точения к

касательному фрезерованию. Производительность касательного фрезерования при

наличии только круговой подачи по сравнению с продольным точением для деталей,

имеющих длину, превышающую 100 мм, увеличивается в среднем в 5 раз.

. Это означает, что высота неровностей не является фактором

лимитирующим повышение производительности при переходе от точения к

касательному фрезерованию. Производительность касательного фрезерования при

наличии только круговой подачи по сравнению с продольным точением для деталей,

имеющих длину, превышающую 100 мм, увеличивается в среднем в 5 раз.

Список литературы

1. Бобров В.Ф. Основы теории резания металлов. М.:

Машиностроение. 1975. 344 с.

2. Этин А.О. Кинематический анализ методов

обработки металлов резанием. М.: Машиностроение. 1964. 324 с.

A.V. Stepanenko. A COMPARATIVE ANALYSIS OF THE

PERFORMANCE OF TURNING AND TANGENT OF MACHINING OF SURFACES OF ROTATION

The article presents the comparative kinematic

analysis of methods of processing of surfaces of revolution

rotation turning and tangent grinding. It is shown that when the length of the

processing of more than 100 mm a tangent milling in 5 times faster turning at

the main time. An additional advantage of tangent milling concludes is to

divide the chips on the individual elements.

Keywords: tangent milling, division of chips,

comparative kinetic analysis of performance.