Субин А.А.,

к.т.н., доц.

Влияние упругих деформаций при обработке концевыми фрезами

Универсальным и

целесообразным методом обработки плоскостей, пазов и уступов является

фрезерования. Указанный метод обработки является продуктивным и экономически

целесообразным в большинстве случаев построения технологического процесса, за

исключением соблюдения требований по точности и специальных параметров

поверхностного слоя обрабатываемой поверхности. Но решение по использованию

фрезерования следует принимать с учетом прогнозируемых параметров поверхности

после обработки.

Основным

критерием соблюдения точности является соблюдение нужных размеров поверхностей

с учетом предельных отклонений. Главным фактором влияния на точность размеров

является упругие деформации при фрезеровании в системе

инструмент-заготовка-станок. При фрезеровании концевым инструментом главным

фактором, влияющим на размер и характер упругих деформации, является отжим

фрезы от заготовки под действием возникающих сил резания. Вследствие

несущественного характера влияния жесткости станка и инструментальной оснастки

(которая удерживает заготовку), опустим эти факторы при исследовании.

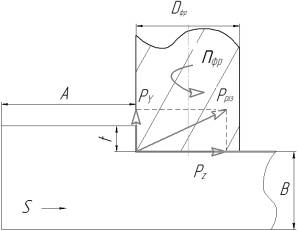

Рис 1. Параметры

фрезерования и схема возникающих сил резания

При

фрезеровании концевой фрезой возникают радиальная Py и окружная Pz

силы резания (рис.1), значения которых определяются в соответствии с известными

зависимостями:

![]() ,

,

![]() ,

,

где: D

– диаметр фрезы; t – величина припуска;

sz – подача на зуб фрезы; СPy, CPy, q4,

q5, y4, y5,

z4, z5 – коэффициенты пропорциональности и показатели

степени, определяемые по таблицам; KmP,

KHBP, KzP, KBP

– поправочные коэффициенты, учитывающие группу обрабатываемого материала,

твердость обрабатываемого материала, количество зубьев фрезы, ширина фрезерования.

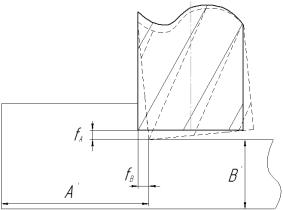

Под действием сил резания концевая фреза

отклоняется от своего первоначального положения в пространстве, что вызывает

изменения фрезеруемых размеров заготовки А´ і В´ (рис.2).

Рис 2. Влияние

сир резания на размеры при фрезеровании

При этом определение отклонения

под действием сил резания проводят в соответствии с зависимостями сопротивления

материалов для консольно закрепленной балки:

![]() ,

,

где l – длина вылета

фрезы;E – модуль упругости материала

фрезы;J – момент инерции сечения

фрезы.

Определим параметры резания, силы и

отклонения для реального процесса фрезерования. Для обработки выступа заготовки

из алюминия Д16 (20Д16), размеры под фрезерования А=60 IT8

мм, В=30 ІТ8 мм, t=5мм; выбираем фрезу CoroMill® 316 компании Sandvik

Coromant, число зубьев z = 3,

материал инструмента - твердый сплав, конструкция - рекомендованная

производителем [1]. При выборе режимов резания ориентируемся на известные

табличные значения для данных параметров [2], принятый алгоритм определения

режимов с учетом влияния нежестких режущих инструментов [3] и рекомендаций

производителя предоставленных с помощью определения режимов CoroGuide 2.0 [1].

Таблица

1. Исходные данные и

результаты расчетов

|

|

Расчетные

данные [3] |

Табличные

данные [2] |

CoroGuide

2.0 [1] |

|

|

Исходные данные |

v=210м/мин |

v=350м/мин |

v=210м/мин |

|

|

Силы резания |

Pz |

423 H |

567

H |

810

H |

|

Py |

1547

H |

2117H |

2753

H |

|

|

Упругие

отклонения |

fz |

1,64

мм |

2,25

мм |

2,93

мм |

|

fy |

0.45

мм |

0,6

мм |

0,86

мм |

|

С увеличением режимов резания растет

значения отклонений. Для обеспечения требуемой точности необходимо подобрать

режимы резания таким образом, чтобы деформации были меньше граничных отклонений размеров. Для этого предлагается внести изменения в режимы резания, а

именно уменьшить подачу и глубину резания. Необходимо установить подачу в

пределах sz=0,083 мм/зуб, уменьшить глубину резания до t=2,5мм,

обработать поверхность в 2 прохода. Все остальные значения можно оставить без

изменений.

Література

1. http://www.sandvik.coromant.com/

2. Режимы резания

металловЖ Справочник / Ю.В. Барановский, Л.А. Брахман,

А.И. Гдалевич и др. – М.: НИИТАвтопром, 1995 – 456 с.

3. Даниленко Б.Д.,

Зубков Н.Н. Выбор режимов резания (продольное точение, свер- ление спиральными

сверлами, фрезерование концевыми фреза- ми): Учеб. пособие / Под ред. В.С.

Булошникова. — М.: Изд-во МГТУ им. Н.Э. Баумана, 2005. — 52 с.: ил.