УДК.621.941.005

Ткач Г. М. , студентка, Біланенко В.Г., к.т.н., доцент

ОСОБЛИВОСТІ ОБРОБЛЕННЯ ОТВОРІВ В АЛЮМІНІЄВИХ СПЛАВІВ

За результатами

дослідження технологічних процесів виготовлення деталей машин встановлено, що

оброблення отворів в деталях різних класів складає значну частку трудомісткості

(для корпусних деталей до 36%) їх виготовлення. Проектування технологічних

операцій оброблення отворів передбачає послідовне виконання типових

технологічних завдань, а саме: обґрунтоване визначення ефективного

інструментального матеріалу; конструкції свердла; форми загострювання різальної

частини свердла та визначення режиму

різання. Необхідно приймати до уваги, що розширення технологічних можливостей

сучасних верстатів з ЧПК та вдосконалення конструкцій свердел забезпечує значне

підвищення продуктивності оброблення та створення нових технологічних прийомів,

які раніше були неможливими при обробленні отворів.

Вибір

інструментальних матеріалів свердла буде залежати від розмірів оброблюваних

отворів. Свердла діаметром Ø≤12мм мають традиційну конструкцію

спіральних свердел і виготовляються зі швидкорізальних сталей та металокерамічних твердих сплавів. Свердла

зі швидкорізальних сталей ефективно застосовувати для оброблення алюмінієвих

сплавів з незначним вмістом кремнію ![]() . Суцільні гвинтові

свердла з металокерамічних твердих сплавів виготовляються до розмірів

Ø

. Суцільні гвинтові

свердла з металокерамічних твердих сплавів виготовляються до розмірів

Ø![]() мм, які придатні для оброблення всіх груп алюмінієвих

сплавів. Висока

термостійкість і зносостійкість таких матеріалів дозволяє збільшити швидкість

різання в (8-10)

разів в порівнянні з свердлами зі швидкорізальних сталей, а високий

модуль Юнга забезпечує приблизно в три рази

більшу жорсткість конструкції свердла. Тому стійкість суцільних

твердосплавних свердел приблизно в 10 разів вища ніж свердел зі швидкорізальних

сталей, що забезпечує ефективне оброблення отворів на багатоцільових верстатах

великої вартості.

мм, які придатні для оброблення всіх груп алюмінієвих

сплавів. Висока

термостійкість і зносостійкість таких матеріалів дозволяє збільшити швидкість

різання в (8-10)

разів в порівнянні з свердлами зі швидкорізальних сталей, а високий

модуль Юнга забезпечує приблизно в три рази

більшу жорсткість конструкції свердла. Тому стійкість суцільних

твердосплавних свердел приблизно в 10 разів вища ніж свердел зі швидкорізальних

сталей, що забезпечує ефективне оброблення отворів на багатоцільових верстатах

великої вартості.

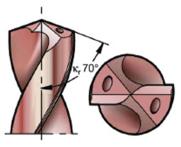

Сучасні свердла

більших розмірів мають більш різноманітні конструкції і їх різальна частина

переважно оснащуються металокерамічними твердими сплавами. Для підвищення

ефективності оброблення отворів Ø>20мм в алюмінієвих сплавах,

використовуються свердла, які оснащені змінними багатогранними пластинами

(ЗБП), на головних різальних кромках

яких доцільно утворювати роздільні канавки, які забезпечують руйнування

стружки по ширині зрізуваного шару та поліпшення умов її видалення від зони

оброблення. Зменшення температури зони різання забезпечується шляхом

вдосконалення конструкцій різальних інструментів, а саме виготовленням отворів

в задніх поверхнях різальної частини для підведення змащувально-охолоджувальних

технологічних середовищ (ЗМОТС) безпосередньо в зону різання та застосуванням

ЗМОТС, які забезпечують сприятливі умови роботи інструменту (рис.1,а).

Такі конструкції свердел дають можливість значно поліпшити умови свердління,

по-перше, зменшити температуру в зоні різання, по-друге, забезпечити видалення

стружки за рахунок підвищення тиску

подачі ЗМОТС в зону різання та в підсумку підвищити стійкість різального

інструменту.

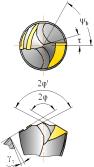

В сучасних

конструкціях свердел більш обґрунтовано враховані фізичні особливості процесів

оброблення заданих конструкційних матеріалів, наприклад, такими спеціалізованими

інструментами є суцільні твердосплавні свердла з трьома різальними кромками

(рис. 1,в). Вони мають спеціальну форму передньої поверхні (з

підточуванням вершини), яка забезпечує особливо якісні центрувальні

властивості свердла, збільшення

загального об’єму канавок для відведення стружки, що гарантує поліпшене

відведення стружки при свердлінні чавунів, алюмінієвих, титанових та інших

легких сплавів та кольорових матеріалів. Зусилля різання розподіляються між

трьома різальними кромками, що також покращує центрувальні властивості та

зменшує питоме навантаження на різальні кромки, що створює умови оброблення з

більшою подачею. Довжина різальної частини свердла виконується подовженою і

дозволяє здійснювати велику кількість переточувань, що забезпечує збільшення

загального терміну його експлуатації. Вдосконалені форми загострювання леза

свердла для оброблення алюмінієвих сплавів наведено на рис.1.

|

|

|

|

|

а) |

б) |

в) |

|

Рис.1.

Прогресивні конструкції свердел для оброблення алюмінієвих сплавів |

||

Геометричні параметри різальної частини

свердел повинні також вирішувати завдання боротьби з утворенням наросту та

видаленням стружки від зони різання. Особливо актуальним є видалення стружки

великої ширини, яка утворюється при свердлінні отворів в суцільному матеріалі.

Узагальнені рекомендації геометричних параметрів гвинтових спіральних свердел

наведено в табл.1.

Таблиця 1-Узагальнені рекомендації геометричних параметрів гвинтових спіральних свердел

|

Параметри |

Інструментальний матеріал |

Група оброблюваності |

||

|

1 |

2 |

3 |

||

|

Кут в плані, 2φ º |

Швидкорізальні сталі |

140 |

120 |

120 |

|

Металокерамічні тверді сплави |

130 |

120 |

120 |

|

|

Кут нахилу гвинтової канавки, |

Швидкорізальні сталі |

30-45 |

20-35 |

20-35 |

|

Металокерамічні тверді сплави |

9-15 |

|||

|

Задній кут, |

Швидкорізальні сталі |

15-18 |

15 |

15 |

|

Металокерамічні тверді сплави |

12 |

|||

|

* менші значення кутів застосовувати для попереднього чорнового оброблення |

||||

Вдосконалені конструкції свердел дають можливість

підвищити продуктивність оброблення за рахунок збільшення допустимої подачі.

Рекомендовані режими різання для спеціальних свердел при обробленні алюмінієвих

сплавів наведено в табл.2.

Таблиця 2-Рекомендовані режими різання для спеціальних свердел при

обробленні різних конструкційних матеріалів

|

Оброблюваний матеріал |

Швидкість різання,

|

Подача в залежності від

діаметру свердла |

|||||

|

4 |

8,5 |

10 |

14 |

16 |

20 |

||

|

Алюмінієві сплави (<12%Si) |

160-300 |

0,18 |

0,25 |

0,3 |

0,5 |

0,6 |

0,8 |

|

Максимальна довжина отвору, мм |

29 |

49 |

56 |

60 |

63 |

77 |

|