к.т.н.

Бондаренко Л. Н., ст. преп. Посмитюха А.П., студ. Аблязов Р.

Днепропетровский

национальный университет железнодорожного транспорта имени академика В Лазаряна

Анализ сопротивлений

качению по выгнутой и вогнутой поверхности.

Постановка

проблемы.

Отметим, что в середине 80-х годов прошлого столетия годовое экономические

потери в США от трения, износа и разрушения контактирующих элементов машин и

иного оборудования оценивались суммой в 50 млрд. долларов [1]. Если учесть долю

США в мировой экономике, то эта цифра позволяет предположить, что каждый житель

планеты ежедневно расходует около 2,5 центов.

С учетом того, что значительная часть указанных

потерь приходится на преодолении сопротивления качению, то уменьшение последних

на транспорте, машинах и механизмах является актуальной задачей.

К сожалению, как отмечает академик К. В. Фролов,

между материаловедами и инженерами имеется совершенно необоснованное разделение

труда. Материаловед, интересуясь, в основном, свойствами материалов, редко

соотносит их с конкретными машинами. В свою очередь, инженер, обходясь

достаточно скудным сведениями, приводимыми в справочниках и не помышляющий о

том, чтобы полноправно участвовать в процессе создания конструкционных

материалов, «Однако, когда-нибудь научно-технический прогресс позволит каждой

конструкции предложить свой, соответствующий ей наилучшим образом материал [2].

Естественно, что при разработке узлов трения

качения машин необходимо иметь такие аналитические зависимости между основными

геометрическими, силовыми и механическими параметрами деталей, которым

позволили бы конструктору задаваться необходимыми и материалами еще на стадии

проектирования, а при решении оптимизационных задач варьировать не только

конструктивными параметрами, но и параметрами материалов. Естественно, что

такие зависимости не должны содержать эмпирических коэффициентов, на

определение которых требуется значительный материальные затраты и время.

Поэтому целью

статьи является получение сопротивлений качению с использованием

общепринятых механических констант материалов и геометрических размеров для

наиболее распространенных схем контакта и сравнить их по относительной величине

сопротивления качению.

Основным

материалом исследований. Сначала рассмотрим наиболее распространенные схемы

контакта.

1) Схема контакта цилиндр-плоскость

Если плоскость-рельс шириной ![]() , а цилиндр колесо радиуса

, а цилиндр колесо радиуса ![]() ,то

критическая сила при величине допускаемых контактных напряжений

,то

критическая сила при величине допускаемых контактных напряжений ![]() согласно формуле Герца [3].

согласно формуле Герца [3].

. (1)

. (1)

Данная формула справедлива для случая, когда модули

упругости колеса ![]() и рельса

и рельса ![]() одинаковы и равны

одинаковы и равны ![]() ,

а также если равны коэффициенты Пуассона

,

а также если равны коэффициенты Пуассона ![]() .

.

Полуширина полоски контакта при силе ![]()

![]() . (2)

. (2)

Значение коэффициента трения качения найдем из формулы,

полученной в [4] для крановых рельсов:

![]() . (3)

. (3)

При известных значениях ![]() и

и ![]() сопротивление качению колеса

сопротивление качению колеса

, (4)

, (4)

отметим,

что в формулах (3) и (4) радиус колеса в метрах.

Формула (4) определяет абсолютную величину сопротивления

качению. Однако, чаще всего, ввиду зависимости ![]() от

от ![]() ,

это не дает полного представления об истинном значении этого сопротивления

поэтому, введем понятие относительной величины сопротивления качению как

отношения сопротивления

,

это не дает полного представления об истинном значении этого сопротивления

поэтому, введем понятие относительной величины сопротивления качению как

отношения сопротивления ![]() к максимальной нагрузки на колесо, т.е.

к максимальной нагрузки на колесо, т.е. ![]() .

.

Это отношения имеет вид

![]() . (5)

. (5)

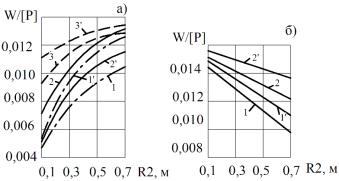

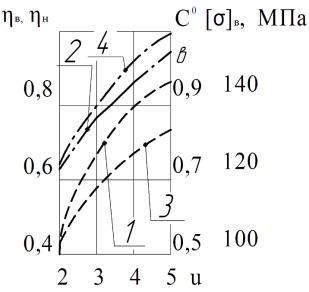

Зависимость ![]() от радиуса колеса

от радиуса колеса ![]() показана на рис. 1. Данные получены при

показана на рис. 1. Данные получены при ![]() МПа;

МПа; ![]() мм;

мм; ![]() МПа, а значения

МПа, а значения ![]() соответствуют допускаемым напряжениям.

соответствуют допускаемым напряжениям.

Менее важной с практической стороны, но интересно с

познавательной является величина отношения массы ![]() колеса к

колеса к ![]() ;

она показана на рис. 1.

;

она показана на рис. 1.

Рис. 1. Зависимости от радиуса колеса: 1

– отношения ![]() ;

;

2 – отношения ![]() ;

3 – нагрузка

;

3 – нагрузка ![]() ;

4 – коэффициента трения качения

;

4 – коэффициента трения качения ![]() .

.

Выразив ![]() через объемную массу запишем отношения

через объемную массу запишем отношения

. (6)

. (6)

Приравняв правые части выражений (5) и (6), получим

уравнение, из которого может быть найден рациональный радиус колеса, при

котором его масса и сопротивление качению будут минимальны

. (7)

. (7)

Для решения этого уравнения в первом приближении примем

экспоненту равной единице, т.е.

. (8)

. (8)

Во втором приближении

. (9)

. (9)

При ![]() т/м3 значение

т/м3 значение ![]() полученные по формуле (8) необходимо

увеличить на 10…12%, что будет соответствовать радиусу колеса

полученные по формуле (8) необходимо

увеличить на 10…12%, что будет соответствовать радиусу колеса ![]() м

м

2) Аналогичные выкладки проведём для схемы контакта

«цилиндры со взаимно перпендикулярными осями» (цилиндрическое колесо – крановый

рельс).

Как и в первом случае предположим, что модули упругости и

коэффициенты Пуассона материалов колес и рельс одинаковые.

Ввиду громоздкой зависимости между радиусам колес ![]() и радиусом закругления головки рельса

и радиусом закругления головки рельса ![]() будем поочередно принимать один из них

постоянным, а второй-изменяемым.

будем поочередно принимать один из них

постоянным, а второй-изменяемым.

В таком случаи критическую силу можно определить из формулы.

(10)

(10)

где ![]() – коэффициент, зависящий от соотношения

коэффициентов уравнения эллипса касания,

– коэффициент, зависящий от соотношения

коэффициентов уравнения эллипса касания, ![]() .

.

Полуширин пятна контакта при силе ![]()

,

(11)

,

(11)

где ![]() – коэффициент, зависящий от тех же

параметров, что и

– коэффициент, зависящий от тех же

параметров, что и ![]() .

.

Поскольку при точечном контакте [4]

![]() . (12)

. (12)

Подставив сюда значение ![]() из формулы (10), получим

из формулы (10), получим

. (13)

. (13)

Сопротивление качению колеса при величине ![]() [11]

[11]

, (14)

, (14)

и

формула (4) принимает вид

. (15)

. (15)

Отметим, что при ![]() и

и ![]() формулы (10) и (11) имеют вид.

формулы (10) и (11) имеют вид.

, (16)

, (16)

.

.

На рис. 2 показаны отношения ![]() в зависимости от закругления

в зависимости от закругления

Рис. 2. Зависимость относительного сопротивления качению

колеса: а – от радиуса закругления головки рельса при различных радиусах колеса

(1, 1’ – ![]() м; 2, 2’ –

м; 2, 2’ – ![]() м; 3, 3’-

м; 3, 3’- ![]() м); б – от радиуса колеса

м); б – от радиуса колеса

(1, 1’ – ![]() ;

2, 2’ –

;

2, 2’ – ![]() м); 2’, 3’ – результаты, полученные во втором

приближении

м); 2’, 3’ – результаты, полученные во втором

приближении

головки

рельса и радиуса колеса во втором и первом приближениях. Результаты получены

при ![]() МПа.

МПа.

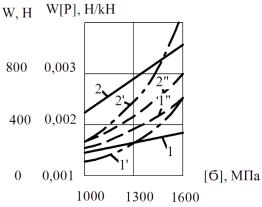

На рис. 3 показаны зависимости относительного сопротивления

качению колеса от допускаемых контактных напряжений.

Рис. 3. Зависимость относительного

сопротивления качению колеса от допускаемых контактных напряжений (![]() мм); 1 –

мм); 1 – ![]() м;

м;

2 – ![]() м; 1’, 2’ – допускаемые нагрузки на колесо;

1”,2” – сопротивление качению колеса.

м; 1’, 2’ – допускаемые нагрузки на колесо;

1”,2” – сопротивление качению колеса.

3) Не менее важной задачей является определение

коэффициента полезного действия при передаче момента выгнутой и вогнутой поверхностями.

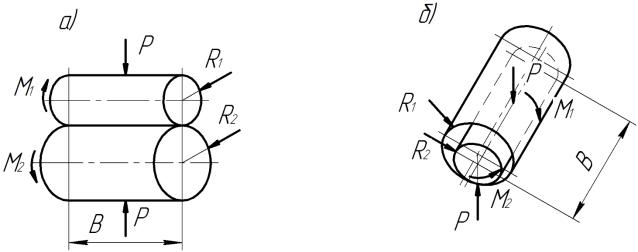

3.1) Цилиндры с внутренним и нагруженным

контактами.

Расчетные схемы показаны на рис. 4.

Момент необходимый для преодоления сопротивлений

только от качения при условии, что ведомым цилиндром с радиусом ![]() передается известный момент

передается известный момент ![]() .

.

Если коэффициент трения скольжения в месте

контакта ![]() ,

то необходимая сила прижатия цилиндров.

,

то необходимая сила прижатия цилиндров.

![]() . (17)

. (17)

Естественно, материал цилиндров должен быть

таким, чтоб контактные напряжения не превышали допускаемых. При тех же

допущениях, что принято выше величина ![]() найдется из выражений:

найдется из выражений:

при

наружном контакте [4]

, (18)

, (18)

при

внутреннем контакте

. (19)

. (19)

Рис. 4. Схема касания фрикционной передачи с

линейным касанием поверхностей: а) – наружное касание; б) – внутреннее касание.

Чтоб знать величину момента, необходимого для

преодоления сопротивлений качению найдем коэффициент трения качения, определив

полуширину пятна контакта:

при

нагруженном контакте

, (20)

, (20)

при

внутреннем контакте

. (21)

. (21)

Коэффициент трения качения соответственно

, (22)

, (22)

. (23)

. (23)

Момент, который необходимо преодолеть

, (24)

, (24)

. (25)

. (25)

Отношение моментов

, (26)

, (26)

где ![]() – передаточное число.

– передаточное число.

Это зависимость в функции ![]() показано на рис. 5. Отметим, что и отношение

показано на рис. 5. Отметим, что и отношение ![]() имеет эту же величину (26).

имеет эту же величину (26).

Рис. 5. Зависимость от передаточного

числа: 1 – КПД при наружном контакте; 2 – КПД при внутреннем контакте; 3 –

относительная стоимость материала при внутреннем контакте; 4 – допустимые

контактные напряжения при внутреннем контакте.

КПД передач

, (27)

, (27)

. (28)

. (28)

Зависимости ![]() и

и ![]() от передаточного числа при

от передаточного числа при ![]() Нм;

Нм; ![]()

![]() МПа;

МПа; ![]() мм;

мм;  показана на рис. 5.

показана на рис. 5.

3.2 Качение по выгнутой поверхности тела вида

роликового подшипника.

В этом случаи контакт точечный и при определении

коэффициента трения качения будем пользоваться формулой (12) и для уменьшения

объёма выкладок примем модули упругости одинаковыми, а коэффициенты Пуассона

равными 0,3.

Допускаемые контактные напряжение определим из

выражений:

при выгнутом поверхности (рис.6а)

. (29)

. (29)

при вогнутый поверхности (рис. 6б)

, (30)

, (30)

где ![]() – коэффициентом, зависящий от соотношения

коэффициента

– коэффициентом, зависящий от соотношения

коэффициента ![]() и

и ![]() эллипса касания.

эллипса касания.

.

.

Рис. 6. Схемы касания тела качения типа

роликового подшипника:

а – выгнутая поверхность; б – вогнутая поверхность.

Чтоб размеры были одинаковыми при схемах ![]() и

и ![]() необходимо, чтоб отношении контактных

напряжений составляло

необходимо, чтоб отношении контактных

напряжений составляло

. (31)

. (31)

при одинаковых значениях ![]() и

и ![]() ,

что возможно когда

,

что возможно когда

.

.

Полуширины пятин контакта

. (32)

. (32)

. (33)

. (33)

Соответствующие значения коэффициентов трения

качения определятся из выражений:

, (34)

, (34)

, (35)

, (35)

где ![]() – радиус качения.

– радиус качения.

Моменты необходимые для преодоления качения

роликов по поверхностям

. (36)

. (36)

. (37)

. (37)

Аналогично (27) и (28) найдем КПД (показана на

рис. 5)

. (38)

. (38)

. (39)

. (39)

Анализ полученных зависимостей и графиков

позволяет сделать следующие выводы:

– предложенные формулы для определения отношения

![]() дадут возможность инженеру оперировать

геометрическими параметрами и показателями характеризующими механические

свойства тела качения и поверхности качения;

дадут возможность инженеру оперировать

геометрическими параметрами и показателями характеризующими механические

свойства тела качения и поверхности качения;

– относительное сопротивление качению колеса по

рельсу увеличивается с увеличением радиуса закругления головки рельса и

уменьшается с увеличением радиуса колеса (при нагрузке на колесо,

соответствующей величине допускаемых напряжений), а увеличение допускаемых

контактных напряжений приводит к увеличению относительной величины

сопротивления качению;

– КПД при вогнутой поверхности при качении выше,

чем выгнутой и в значительной мере зависит от соотношения радиусов.

Литература

1.

Джонсон

К. Механика контактного взаимодействия, - М.: Мир, 1989. – 510 с.

2.

Фролов

К.В. Основы НТП // Новое в жизни, науке, технике. Сер. Техника. – 1987. - № 11.

С. 8-46.

3.

Справочник

по сопротивлению материалов / Писаренко Г.С., Яковлев А.П., Матвеев В.А. –

Киев: Наук. Умка. 1988. – 736 с.

4.

Бондаренко

Л.М., Довбня М.П., Ловейкін

В.С. Деформаційні опори в машинах. Дніпропетровськ.: Дніпро-VAL, 2002. 200 c.