Технические

науки/8.

Обработка материалов в машиностроении

Ткачева Ю.О.

Карагандинский государственный

технический университет, Казахстан

ПОВЫШЕНИЕ КАЧЕСТВА ПОВЕРХНОСТИ ДЕТАЛЕЙ ГОРНО-ШАХТНОГО ОБОРУДОВАНИЯ С ПИРОЛИТИЧЕСКИМ КАРБИДО-ХРОМОВЫМ ПОКРЫТИЕМ НА ОСНОВЕ ПРИМЕНЕНИЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАИЯ РОЛИКАМИ

Эффективность эксплуатации горно-шахтного оборудования в

значительной мере зависит от надежности его работы. Степень надежности и

долговечности машин и механизмов во многом зависит от способности составляющих

их деталей противостоять вредному воздействию износа, коррозионно-активных

сред, циклических контактных нагрузок. В значительной мере эта проблема

решается нанесением на металлические поверхности износостойких защитных

антикоррозийных покрытий.

Одним из эффективных методов защиты горно-шахтного

оборудования от коррозии является пиролитическое карбидо-хромовое покрытие

(ПКХ-покрытие).

Эффективность

защиты покрытия определяется его качеством. Качество покрытия обеспечивается и

регулируется технологическими методами: обоснованным выбором покрытия,

условиями нанесения покрытия, предварительной механической обработкой

поверхности основного металла.

Параметры

качества и структуру многофункциональных покрытий можно изменять не только

варьированием условий нанесения покрытия, но и предварительной механической

обработкой поверхности основного металла. Перспективным способом подготовки

поверхности основного металла под нанесение покрытий является поверхностное

пластическое деформирование (ППД), которое обладает большими технологическими

возможностями в управлении качеством поверхностного слоя, чем лезвийное и

абразивное резание[1]. Метод ППД прост в

реализации, экономичен, обладает высокой производительностью,

обеспечивает низкую шероховатость, заданную глубину и степень упрочнения,

формирует остаточные напряжения, мелкозернистую структуру металла и другие

показатели качества поверхностного слоя.

В данной статье приводится опыт КарГТУ

применения ППД для повышения эксплуатационных свойств и параметров качества

поверхности штоков механизированных крепей с ПКХ-покрытием.

С

целью оценки эффективности применения ППД проводились исследования влияния

режимов ППД и условий нанесения на структуру и качество ПКХ-покрытий.

Эксперименты проводились на образцах,

изготовленных из стали 30ХГСА. Подготовка образцов под нанесение ПКХ-покрытия

осуществлялась поверхностным пластическим деформированием (обкатыванием). Обработка поверхностным пластическим

деформированием производилась однороликовым приспособлением упругого действия с

каплевидным контактом(рисунок 1), закрепленным

в суппорте токарного станка 16К20.

Нанесение ПКХ-покрытия на детали производилось на установке ВРПО-14, в

вакууме при температуре 450-550°С. Способ нанесения покрытия - химическое

осаждение из паровой фазы термическим разложением металлоорганических

соединений (МОС) хрома (хромо-органической жидкости "БАРХОС"). В

процессе осаждения металлосодержащее вещество переводится в парообразное

состояние (T=200-260°С) и контактирует с подложкой, нагретой до температуры

400-450°С, необходимой для его разложения с выделением металла или его

соединений. Образующиеся при этом газообразные продукты удаляются из зоны реакции

и конденсируются в азотной ловушке.

Рисунок 1 -Обкатник для проведения экспериментальных

исследований

Проведенными

исследованиями установлено, что способ подготовки основного металла методом ППД

оказывает существенное влияние на структуру, микрогеометрию, пористость

ПКХ-покрытия и остаточные напряжения в поверхностном слое.

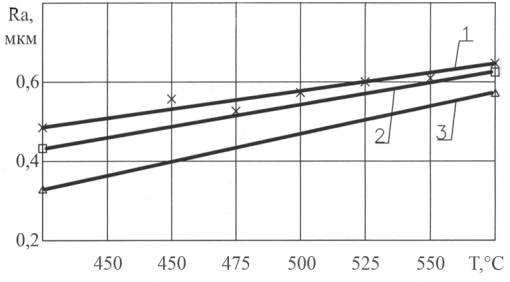

В процессе исследований было выявлено, что наиболее сильно на шероховатость покрытий влияет шероховатость основного металла, толщина покрытия и способ подготовки поверхности основного металла. Из рисунка 2 видно, что подготовка основного металла методом ППД на различных режимах обеспечивает шероховатость ПКХ-покрытия в пределах от Ra от 0,35 мкм до 0,63 мкм. С увеличением толщины ПКХ-покрытия до 0,08 мм шероховатость поверхности повышается от полутора до двух раз. Дальнейший рост толщины покрытия увеличивает шероховатость и приводит к образованию дендритов. Шероховатость поверхности покрытия зависит от режимов нанесения, причем она растет при повышении температуры нанесения (рисунок 2).

1-3 – образцы обкатанные с усилием

P1 =500H, P2 =1500H, P3 =2000H соответственно;

Рисунок 2 - Зависимость шероховатости Ra ПКХ-покрытия от температуры нанесения покрытия

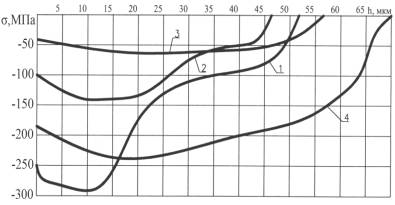

Величина и знак остаточных напряжений оказывают существенное влияние на работоспособность деталей с ПКХ-покрытия. Растягивающие остаточные напряжения вызывают растрескивание покрытий, ухудшают адгезионные свойства покрытий и снижают их защитную способность. Напряжения сжатия в поверхностном слое способствуют повышению коррозионной стойкости системы основной металл -покрытие и износостойкости покрытия. Остаточные напряжения в покрытиях зависят не только от условий осаждения, но и от предварительной механической обработки поверхности основного металла.

Величина остаточных напряжений в поверхностном слое определялась по методике Н.Н. Давиденкова на разрезных кольцах при непрерывном стравливании исследуемых слоев покрытия [2].

Нанесение покрытия на обкатанную поверхность создает в поверхностном слое напряжения сжатия с максимумом 250-300 МПа (при р=2000 Н и T=500оС и при р=2000 Н и Т=450оС) и минимумом 40-50 МПа (при р=1500 Н и Т=500оС)(рисунок 3).

температура

нанесения покрытия Т= 500оС

1 – после обкатывая с усилием Р= 500Н;

2 -после обкатывания с усилием Р= 1000Н;

3 -после обкатывания с усилием Р= 1500Н;

4 -после обкатывания с усилием Р= 2000Н;

Рисунок 3- Распределение остаточных напряжений

по глубине ПКХ-покрытия

Результаты исследований остаточных напряжений подтверждают, ранее высказанное в литературе положение о том, обработка ППД создает в поверхностном слое металла сжимающие напряжения, при нанесении ПКХ-покрытия в поверхностном слое могут возникать сжимающие напряжения и при этом иметь минимальные значения.

Важным показателем качества ПКХ-покрытия, определяющим длительность эксплуатации деталей в агрессивной среде, является пористость покрытия.

Установлено, что с понижением температуры нанесения покрытия от 525оС до 450оС пористость ПКХ-покрытия снижается более, чем в 3 раза. Наибольшая пористость (N=0,45 шт./см2) отмечена у образцов, обкатанных с усилием Р=500Н, наименьшая (N=0,1 шт./см2) у образцов, обкатанных с усилием Р = 1500 Н.

Полученные данные о пористости ПКХ-покрытий позволяют сделать заключение о том, что толщина покрытия с минимальной пористостью должна быть в пределах от 40 мкм до 50 мкм. Для повышения защитной способности ПКХ-покрытий целесообразно подготовку основного металла под нанесение покрытия осуществлять методом ППД, обеспечивая исходную шероховатость Ra от 0,3 мкм до 0,4 мкм.

Исследованиями установлено, что подготовка поверхности основного металла методом ППД обеспечивает направленное регулирование свойств ПКХ-покрытий посредством управления их структурой и параметрами качества. Это позволит повысить защитную способность покрытий, а следовательно, и долговечность горно-шахтного оборудования.

Для

подготовки поверхности основного металла штоков под нанесение ПКХ-покрытия в

КарГТУ разработан переналаживаемый обкатник постоянного усилия, обеспечивающий

стабильные показатели качества поверхности деталей и высокую производительность

обработки. Разработанная конструкция устройства на базе токарно-винторезного

станка 1М163 внедрена в производство на ТОО «МашЗавод №1» для обработки штоков

механизированных крепей.

Литература

1. Муравьев О.П. Разработка и исследование

стабилизирующих режимов механо-гальванической обработки штоков механизированных

крепей: автореферат диссертации на соискание ученой степени кандидата

технических наук.- Алматы, КазНТУ им.К.Сатпаева, 2002,-27с.

2.

Вишняков Я.Д.,

Пискарев В.Д. Управление остаточными напряжениями в металлах и сплавах. – М.:

Металлургия, 1989. – 254 с.