Роганов

Л.Л., Абрамова Л.Н., Роганов М.Л.

Донбасская государственная машиностроительная академия.

ПОВЫШЕНИЕ НАДЕЖНОСТИ ГИДРОПНЕВМАТИЧЕСКИХ СИСТЕМ

ТРАНСПОРТНЫХ СРЕДСВ

В различных транспортных средствах

(кораблях, автомобилях, самолетах, ж/д транспорте) широко применяется

гидравлический и пневматический привод, основными элементами которого являются

гидропневмоцилиндры, гидропневмомоторы и управляющая аппаратура. Надежность

этих узлов и транспортных средств во многом зависит от надежности

уплотнительных устройств. Считается, что наиболее надежным и долговечным

являются щелевые уплотнения [1]. Известны щелевые уплотнительные устройства для

гидропневмоцилиндров, в которых применяются цилиндрические втулки-уплотнения с

радиальными щелями (зазорами), с плавающими кольцами и втулками, обеспечивающие

самоцентирование (самоустановку) относительно уплотняемой детали

гидропневмоцилиндра [1].

Такие уплотнения успешно используются при высоких перепадах

давления (до 40 МПа) и скоростях (до 250 м/с), низких и высоких температурах

(от 20 до 650К) в различных средах, что характерно для гидропневмоцилиндров,

применяемых в различных машинах.

Основным их недостатком является

отсутствие регулирования зазора в зависимости от величин утечек жидкости через

уплотнение, износ уплотнений, приводит к увеличению утечек.

Имеются разработки щелевых уплотнительных

устройств в виде втулки-уплотнения, установленной на штоке или поршне

гидропневмоцилиндра, снабженной неподвижными уплотнениями на концах втулки,

образующих герметичную щель между втулкой-уплотнением и деталями гидроцилиндра,

удерживающими втулку-уплотнение в осевом направлении, при этом герметичная щель

связана с источником давления радиальным отверстием в стенке втулки [2].

Недостатком такого уплотнительного

устройства является отсутствие возможности регулирования давления в уплотненной

щели с целью различной степени деформации втулки и соответствующего

регулирования зазора в щели, что могло бы привести к изменению величины утечек, невозможность компенсации износа

втулки- уплотнения.

Целью статьи является усовершенствование

щелевого уплотнительного устройства путем того, что на дополнительной

гидролинии между герметичной щелью втулки-уплотнения и источником давления

установлен регулятор давления (напорный

золотник). Это обеспечивает ручное регулирование давления в герметичной

щели и соответствующую степень деформации втулки-уплотнения, изменение

радиальных размеров щели утечек (вплоть до натяга) и соответственно величины

утечек через втулку-уплотнение. Такая регулировка позволяет компенсировать

износ втулки-уплотнения в процессе работы, что повышает долговечность щелевого

уплотнительного устройства.

Если на сливной линии щелевого уплотнительного

устройства дополнительно установить датчик утечек и связать его с управляющим

элементом регулятора давления, то регулирование давления в герметичной щели

втулки-уплотнения, а значит, деформация

и изменение размеров щели утечек и

самих утечек, будет проводиться

автоматически и пропорционально величине утечек, что также повышает долговечность

втулки, надежность уплотнения [3].

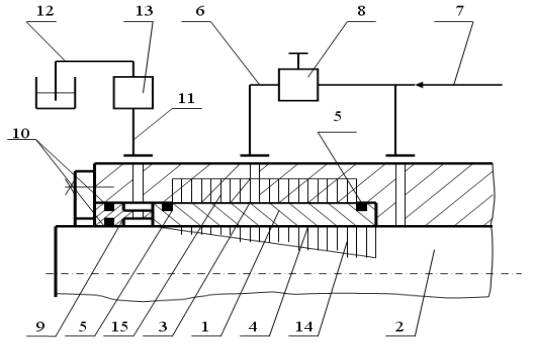

Сущность конструкции поясняется чертежом,

где на рис. 1 изображен продольный разрез щелевого уплотнительного устройства

со схемой управления.

Щелевое уплотнительное устройство состоит

из втулки-уплотнения 1, размещенную на

штоке 2 или поршне (на чертеже не показано) и образующую два концентричных

зазора – щели 3 и 4. На концах втулки-уплотнения, размещены уплотнения 5, герметизирующие щель 3, которая линией 6

соединена с источником давления 7, и на

линии 6 установлен регулятор давления 8. На штоке размещена втулка 9 с

уплотнениями 10, а между втулками 1 и 9 выполнена линия 11, соединенная со

сливом 12, и на линии 11 размещен

датчик утечек 13. Распределение

давлений среды по длине втулки 1 показано эпюрами 14 и 15.

Рис. 1 – Щелевое

уплотнительное устройство

Принцип работы щелевого уплотнительного

устройства такой. При появлении давления в полостях цилиндра, через щель утечек

4 проходит среда и далее по линии 11 на слив 12. В щели 4 создается давление

среды в виде эпюры 14 близкой к треугольной. Регулятором давления 8 в

герметичной щели 3 создается постоянное по длине втулки 1 давление среды –

эпюра 15. Действие давлений вызывает деформацию втулки 1 и изменение радиальной

величины щели 4, а значит изменение утечек по линии 11. Уплотнения 10 во втулке

9 исключают неконтролируемые утечки из цилиндра. Изменяя настройку

регулятора давления 8, меняют утечки

через щель 4. Если на линии 12 установить датчик утечек 13 и связать его управляющим элементом регулятора давления 8,

то регулирование утечек будет проводиться автоматически. При установке щелевого

уплотнительного устройства на поршень необходимые гидролинии выполняются в

штоке и гибкими шлангами или телескопическими устройствами связываются с

регулятором 8 и датчиком утечек 13.

Была проведена экспериментальная проверка

разработанных щелевых втулок-уплотнений из разных материалов (сталь, чугун,

бронза, латунь, фторопласт, капрон, текстолит) на давлении до 32 МПа при работе

на минеральном масле (индустриальное «20») и воде. Установлено, что рабочее

давление жидкости при эксплуатации втулок не должно быть больше 0,8 σТ

(предела текучести) их материала. Разработана методика расчета давления

управляющего зазором в уплотняемой щели, разработаны рекомендации по конструктивным

схемам уплотнений [4].

Литература:

1. Кондаков Л.А. и др. Уплотнения и

уплотнительная техника. – М.: Машиностроение, 1986, с.375-377, рис.11.1б, в, г,

д., е.

2. Макаров Г.В. Уплотнительные устройства.- М.: Машиностроение, 1973,

с.159, рис.91.

3. Декл. патент № 40095А (Україна). Пристрій з щілинним ущільненням для

гідроциліндрів./Роганов Л.Л., Абрамова Л.Н.// Промислова власність. – 2001. -

№6.

4. Роганов Л.Л., Абрамова Л.Н. Развитие конструкций

щелевых втулок-уплотнений для гидросистем прессов и станков // Мир техники и

технологий. – 2003. - №7. с.44-46.