УДК

687.053.72.002.54

ЭКСПЕРИМЕНТАЛЬНОЕ

ИССЛЕДОВАНИЕ ПРИПУСКОВ И РАСПОЛОЖЕНИЯ УПОРА ПРИ АВТОМАТИЗИРОВАННОМ

ОРИЕНТИРОВАНИЙ ДЕТАЛИ

Баубеков С.Д., Таукебаева К.С., Таукебаева Т.Ж. – ТИГУ, г. Тараз, Казахстан

Контурная строчка определяет расположения носка,

союзки, задники в общей композиции заготовки обуви. Взаимное расположение

деталей при окантовочной контурной строчке затруднено. Несоблюдение нормативных

припусков при сборке заготовки влечет за собой не только затруднения выполнения

обтяжно-затяжных и других технологических операций. Поэтому необходимо

предусматривать большие припуски при ручном выполнении контурных строчек. Это

приводит к перерасходу кожи.

Разработан новый способ и устройство для его реализации (ФТОУ –

фрикционно-транспортно ориентируюшее устройство) [1, 3с, 2, 3с], где процесс

ориентирования детали при выполнении контурных строчек выполняется

автоматический. В отличие от аналогов, здесь программой для работы устройства

является контур детали (а не наоборот). При этом качество контурной строчки

во многом зависит от смятия края детали упором [3, 78с]. Ниже приводим

результаты исследования взаймодействия упора с контуром детали.

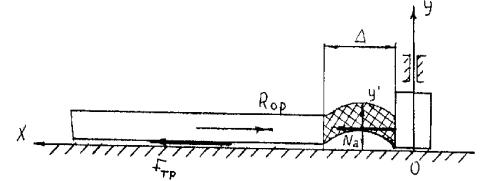

Во время

автоматизированного ориентирования детали

в системе возникают следующие реакции, (рис.1):

- в точке О - соприкосновения контура с ограничительным упором – нормальное давление NА, (направление показано на рис.1)

и сила трения между краем детали и упором FА, по направлению противоположную

скорости VА детали (на рис.1 непоказано);

- ![]() - ориентирующая реакция устройства;

- ориентирующая реакция устройства;

- ![]() - величина смятия (прогиба) контура детали об упор

по оси у;

- величина смятия (прогиба) контура детали об упор

по оси у;

- ![]() - величина деформаций контура детали.

- величина деформаций контура детали.

Решим задачу без учета силы инерции детали, так как скорость перемещения

детали незначительны.

Очевидно, что, ориентирующая

реакция определяется из условия взаймодействия детали с рабочими инструментами

устройства.

Тогда деформация края детали

при автоматической ориентации с применением ФТОУ не должна превышать

допускаемую величину [έ], то

есть обеспечиваются условия эквидистантности строчки относительно контура

детали, рис.1:

∆< [έ], (4.8)

где έ -

допускаемая деформация края детали упором.

Заметим, что именно эта величина деформации на каждом шагу стежка, в

процессе ориентирования с применением ФТОУ, заставляет деталь «отскакивать» от

упора после выхода иглы от материала. Так как этот процесс (сжатия края на упор

и «отскакивания») повторяется на каждом шагу, складывается впечатление, что

деталь колеблется автоматически. Естественно это колебания затухающего

характера. Этот характер изучен автором данной работы в [3, 76с.].

Установлено, что

эквидистантность во многом определяется (![]() ) - величиной деформаций контура детали.

) - величиной деформаций контура детали.

Целью экспериментального

исследования является исследование

припусков и расположения упора.

Рисунок 1 - Расчетная схема

к определению деформаций контура детали.

Исследование

припусков и расположения упора

Деформация

края детали увеличивается с увеличением расстояния между краем детали и

проколом иглы и этот припуск (расстояние между рабочей поверхностью

приспособления и проколом) испытывает две деформации – торцевую и изгиб края

детали. Эти деформации зависят от жесткости материала.

В известной работе [3,

136с.].рассмотрен этот вопрос, но применительно иного способа

и устройства.

Определение торцевого сжатия края детали в зависимости

от нагрузки и величины припуска, а также влияние жесткости материала на

колебание величин припуска, в известных работах ранее не изучены.

Ниже приведем результаты экспериментального исследования.

Величина торцевого сжатия в зависимости от нагрузки и

величины припуска была проведена на вертикальном длиномере ПИВ–1. Торцевое

сжатие определялось по шкале прибора с точностью до 0,01мм при равномерно

возрастающей нагрузке через 0,1кг на образцах размером 20х30мм.

Нагрузка прилагалась на измерительный шпиндель,

который через измерительный наконечник (Æ10мм -

соответствующий диаметру упора) деформировал торец детали. Образцы зажимались в

специальных губках так, чтобы край его выступал над горизонтальной плоскостью

губок на величину 0,8-2,0мм. В системе

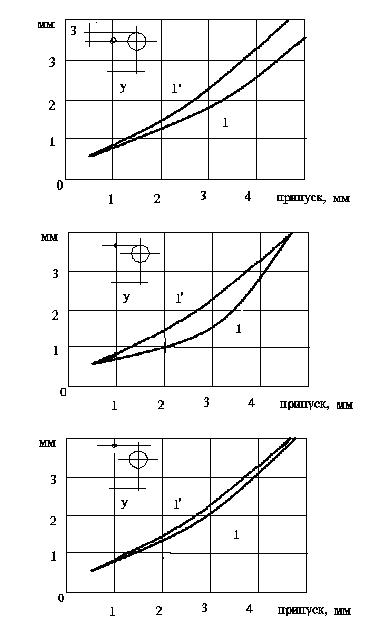

координат (абсолютная деформация Dl – удельное давление q) были построены диаграммы (рис.2 а,б)

Из графика (рис.2 а,б,в) видно, что при одинаковом

удельном давлении, то при различном припуске, степень деформации края

различная. Это

Рисунок 2 -

График зависимости припуска от установки упора отностительно иглы.

У - расстояние от иглы до упора;

1- с ниткой;

1![]() - без нитки.

- без нитки.

объясняется

появлением деформации изгиба в тех образцах, в которых увеличен припуск.

Определение оптимальных параметров настройки упора (рис.2).

Как видно в ІІ и ІІІ случаях разница припуска минус плюс по

всему здесь минимальные деформации края детали.

Из графика, рис.2 а, видно, что установить связь между

жесткостью материала и припуском трудно.

Рис.2 показывает зависимость припуска от установления

упора (a). Из графика следует, что настройки упора на угол больше чем 30

нецелесообразно, так как припуск увеличивается на два раза.

Деформация края при сжатии определяется

![]() ;

;

где ![]() – радиус кривизны

упора, мм;

– радиус кривизны

упора, мм; ![]() – угол обхвата краем

детали рабочей поверхности приспособления;

– угол обхвата краем

детали рабочей поверхности приспособления;

![]() – абсолютная величина изменения

припуска по отношению к параметру настройки упора, в мм.

– абсолютная величина изменения

припуска по отношению к параметру настройки упора, в мм.

Показатели рассеивания на предприятиях, после

многочисленных измерений (180 раз) составят:

-

в припусках окантовочного шва ±0,7¸2,7мм

-

в припусках тачного шва ±0,3¸0,9мм

- в припусках

шва встык ±0,3¸0,8мм

График (рис.2) показывает относительное изменение

длины краев деталей, сострачиваемых окантовочным швом при разных давлениях

рейки. Верхняя деталь увеличивается по длине до 2%, а нижняя -

уменьшается до 2%. Тем самым мы показали, как

влияет конструкция упора, транспортирующих органов и свойства материала на

величину припуска.

Рекомендовано уменьшение припусков при выполнении контурных

строчек, согласно (рис.2), так как припуски технологией выполнения контурных строчек,

предусмотрены лишь для предотвращения возможной ошибки при ручном выполнении контурной

строчки. В данном случае процесс окантовки выполняется автоматически с

применением ФТОУ, где предусмотрено обеспечения эквидистантности строчек

относительно контура детали. Потому эти припуски уменьшены на 4 - 6 мм. Расчеты

приводятся в экономической части работы.

Выводы:

1. Контурная

строчка определяет расположения носка, союзки, задники в общей композиции

заготовки обуви. Взаимное расположение деталей при окантовочной контурной

строчке затруднено. Поэтому предусматривается большие припуски при ручном

выполнении окантовочных строчек, что приводит к перерасходу кожматериалов.

2. Результаты анализа качества процесса контурной строчки

показал, что на качество влияет взаиморасположение деталей при скреплении их

ниточными швами, основной погрешностью при этом является погрешность в припуске

контурной строчки.

3. Рекомендуется применение разработанной ФТОУ, где

присмотрено обеспечение эквидистантности строчек относительно контура детали,

что позволяет припуски уменьшать на 4 - 6 мм, что позволит уменьшения расхода

кожматериалов и повышает качества выполнения контурной строчки.

Использованная литература

1. Баубеков С.Д., Таукебаева К.С., Казахбаев

С.З.Устройство

для контурной обработки изделия легкой промышленности Патент РК №23217 от 15.11.2010. НПВ РК., опубл. от 27.04.2010, г.Алматы. Бюл. №

12. – 4

2. Баубеков С.Д., Таукебаева К.С., Казахбаев

С.З.Способ

принудидельной сборки заготовок при из контурной обработке Патент РК №23216 от 15.11.2010. НПВ РК., опубл.

от 27.04.2010, г.Алматы. Бюл. № 12. - 4 с:

3. Баубеков С.Д. Моделирование эффективных средств для автоматизированной контурной

обработки деталей. (Монография) - М.: Деп. в

Всероссиский научно-исследовательский институт при Академии наук

Российской Федерации, 2007. - 247 стр.

Аннотация

Приводится результаты экспериментального

исследования припусков и расположения упора. Определены оптимальные параметры

устройства, обеспечивающие наименьший расход кожматериалов и улучшения качества

контурной строчки. Результаты можно использовать при выбора рациональных

параметров нового механизма иглы.

The

summary

We present experimental results and the location of the allowances will go.

The optimum parameters of devices that provide the least consumption

kozhmaterialov and improve the quality of the contour lines. The results can be

used in the selection of rational parameters of a new mechanism for the needle.

Сведение об авторов:

Баубеков Сабит

Джумабаевич, д.т.н., профессор, проректор, Таразского гуманитарно –

инновационного

университета, адр. 080011, Жамбылская область,

г. Тараз, ул. 3-ий переулок Красина, 6/1, тел. раб. 8(7262) 42- 60 – 26, сот.

87003246463.

Таукебаева Кунсулу

Сатхановна, соискатель, №53 школа, адр.

080011, Жамбылская область, г.Тараз, ул. 3-ий переулок Красина, 6/1, тел. дом.

42- 54- 82.

Таукебаева Тураркуль

Жумабаевна, соискатель, №53 школа, учитель

технологии, адр. 080011, Жамбылская

область г.Тараз, 12 м-р.