Строительство и архитектура/3. Современные технологии строительства, реконструкции и

реставрации

маг. Тимошко А.О., проф. Югов

А.М.

Донбаська національна академія

будівництва і архітектури, Україна

Технологія виробництва монолітного

перекриття по сталевому профільованому настилу з анкерами Nelson

Одним з

напрямків технічного прогресу в будівництві є врахування і повне використання

специфічних властивостей матеріалів, що застосовуються для створення

конструкцій. Виходячи з цього сталезалізобетонні монолітні плити по сталевому

профільованому настилу є дуже актуальними на даний час конструкціями, тому, що

в них одночасно використовуються кращі властивості матеріалів, з яких вони

складаються – сталі та бетону.

Такі плити

доцільно застосовувати практично в усіх видах будівель: багатоповерхових

промислових, адміністративних, громадських або житлові будинках, каркасні з

металевим або залізобетонним каркасом чи безкаркасні із стінами з цегли або

монолітного залізобетону; у будівлях павільйонного типу та у відкритих

етажерках під технологічну апаратуру.

Міжповерхові

перекриття у вигляді монолітних плит по сталевому настилу утворюють жорсткі

горизонтальні диски, які забезпечують просторову роботу каркасу та дозволяють

зменшити кількість зв’язків та рам, що у свій час створює велику свободу у

виборі об’ємно-планувальних рішень будівлі. Слід зазначити, що, на відміну від

збірних конструкцій, такі плити працюють по нерозрізній схемі, що свідчить про

роботу усього перекриття як єдиного жорсткого диску.

Монолітні

плити по сталевому настилу складаються з: балкової клітини будівлі, сталевого

профільованого настилу, додаткових арматурних сіток та анкерних засобів,

монолітного бетону. Технологічний цикл улаштування монолітного перекриття містить:

1) Укладання сталевого профільованого

настилу з його закріпленням до балок перекриття;

2) Укладання арматурних сіток та

каркасів;

3) Укладання бетонної суміші, її

ущільнення та догляд за визріваючим бетоном;

4) Контроль якості виконаних

робіт.

До виконання

робіт з улаштування монолітного перекриття треба приступати тільки після

технологічної підготовки, яка забезпечує такі умови укладання сталевого

настилу: мінімальні строки виконання робіт; мінімальні витрати ресурсів та

матеріалів; раціональну організацію технологічних операцій та всього процесу в

цілому.

Кожен процес

технологічного циклу є складним та потребує особливої уваги. Так, цикл

укладання сталевого профільованого настилу містить наступні технологічні

операції:

вхідний контроль готовності

балкової клітини та інвентарних опор до укладки настилу та обладнання для його

прирізки; при необхідності точкове зварювання профільованих листів для

укрупнювальної зборки настилу; укладання та прирізка торців сталевого

профільованого настилу; остаточне закріплення сталевого профільованого настилу

шляхом приварки анкерних стрижнів через лист до балок перекриття; антикорозійний

захист цинкового покриття у місцях приварки анкерів; установлення арматурних

сіток (протиусадних); контроль якості робіт.

Укладання та

прирізка профільованого настилу може виконуватись тільки після встановлення

відповідності балкової клітини робочій документації. Мають бути змонтовані усі

балки, у тому числі зв’язки та інвентарні опори для тимчасової підтримки

настилу. Слід зазначити, що інвентарні опори можуть не встановлюватися, якщо

профільований настил був розрахований на міцність та деформації від ваги

арматури та бетонної суміші на стадії зведення монолітного перекриття. Верх

балок повинен відповідати проектним відміткам, а полки повинні бути чистими без

набризгу зварки та бетону.

При укладці

профільованого настилу стикування листів по довжині слід виконувати на прогонах

впритул, без накидання гофри одної на другу. По ширині листи можуть стикуватися

як з накиданням крайніх гофрів, так і без нього. При цьому необхідно забезпечити

щільне прилягання опорних поверхонь настилу до полок балки. Максимальний зазор

між листом та балкою – 0,5мм. Гофри листів на стиках повинні входити один у

другий без просвітів. Для розкрою листів настилу та їх підгонки можна

користуватися машинами різних виробників, наприклад кутовою машиною Makita типу 9015-В. Газова різка або ручна електрозварка заборонені

для запобігання пропалювання листів та випаровування захисного цинкового слою.

Остаточно

профільовані листи закріплюються шляхом приварки анкерів до балок перекриття

через сам профільований лист після його укладки та прирізки. Слід зазначити, що

на незакріпленому настилі заборонені будь-які подальші роботи. В місцях

приварки лист має бути очищеним від пилу, будівельного сміття, іржі, фарби механічно, а волога витирається дранням або

висушується стисненим повітрям. Роботи по кріпленню настилу слід виконувати у

суху погоду при температурі матеріалів не нижче -20̊ С.

Технологічний

цикл кріплення настилу складається з наступних операцій: вхідний контроль

матеріалів для зварки; очищення зварюваємих поверхонь; підготовка зварювального

апарату (джерела струму); розмітка настилу по осях точок для приварки анкерів; безпосередньо

приварка анкерів; операційний контроль зварки.

Тип анкерів

та процес їх приварки може бути різним в залежності від технології того чи

іншого виробника. Світовим лідером з питання виготовлення та монтажу анкерних

засобів є Німецька компанія Nelson Bolzenschweiss – Technik Gmbh & Co.KG.

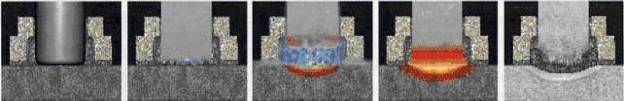

Рис. 1. Етапи процесу

приварки анкерів Nelson.

Процес

приварки анкеру: анкер і керамічне

кільце ущільнювача вставляються в зварювальний пістолет, після чого кінець

шпильки поміщають прямо до заготовки. Після натискання курку пістолету під

керамічним кільцем, яке захищає зварний шов від зовнішньої середи, утворюється

зварювальна ванна. Процес приварки триває близько 0,2-0,8 секунд, що свідчить

про велику продуктивність праці при приварці анкерів. Пошкоджене при приварці,

транспортуванні чи укладці цинкове покриття настилу необхідно відновити шляхом

газотермічного напилення цинку на пошкоджені місця. Рекомендується наносити

товстий (150-300мкм) шар, тому що швидкість корозії велика.

Наступний етап – укладання арматурних сіток. Їх

розташовують у відповідності до схем армування, наведених у технічній

документації. Слід зазначити, що поперечні стрижні сіток для армування зон

від’ємних моментів повинні бути приварені до анкерів. Також усі арматурні сітки

об’єднуються між собою в’язальною проволокою та фіксуються за допомогою

фіксаторів арматури типів «зірочка» та «кільце» (див. рис. 2).

Наступний етап – укладання арматурних сіток. Їх

розташовують у відповідності до схем армування, наведених у технічній

документації. Слід зазначити, що поперечні стрижні сіток для армування зон

від’ємних моментів повинні бути приварені до анкерів. Також усі арматурні сітки

об’єднуються між собою в’язальною проволокою та фіксуються за допомогою

фіксаторів арматури типів «зірочка» та «кільце» (див. рис. 2).

а) б)

Рис. 2. Фіксатори арматури (а – «зірочка», б –

«кільце»)

Відстань між фіксаторами не повинна перевищувати 500 мм

(при діаметрі арматури 3-6 мм) та 700 мм (при діаметрі арматури більше 6 мм).

Допускається використання фіксаторів іншого типу при узгодженні з виконавцем

робіт [8].

Останній етап

– це повний контроль якості виконаних робіт. Перевіряється щільність прилягання

листів, якість зварних з’єднань, відповідність технічній документації.

Наступний

етап зведення сталезалізобетонного перекриття – укладання бетонної суміші. До

початку бетонування треба встановити підвіски для кріплення підвісних стель.

Отвори в настилі просвердлюють таким чином, щоб діаметр отвору перевищував

діаметр підвіски не більш ніж на 2 мм. Бокові грані настилу, технологічні

отвори та прорізи мають бути облямовані, усі зазори та просвіти ліквідовані.

Слід улаштовувати деформаційні шви для забезпечення надійного тужавіння блоку

бетонування. Опалубкою зі сторони деформаційного шва, як правило, служить

дошка, покрита шаром бітуму для зменшення сили адгезії бетонного каменю із

деревиною. Безпосередньо перед бетонуванням настил очищають від пилу та сміття,

а анкери та арматуру – від іржі.

Технологічний

цикл виконання бетонних робіт включає в себе такі операції: приготування та

транспортування бетонної суміші; укладання та ущільнення бетонної суміші; вирівнювання

та загладжування поверхні плити; догляд за визріваючим бетоном; контроль якості

виконання бетонних робіт.

Для бетонних

плит зазвичай використовують бетонні суміші важких або легких бетонів щільної

структури на цементних в’яжучих та заповнювачах з крупністю до 20 мм. Доставка

бетонної суміші на будівельний майданчик виконується автобетонозмішувачами,

автобетоновозами або, у рідких випадках, за допомогою трубопровідного

транспорту. До місця укладання бетонна суміш може подаватися принципово двома

способами: бетононасосами або баддею за допомогою крану. При використанні

бетононасосів розподіл бетону здійснюється за допомогою розподільних стріл.

Гумовотканинні рукава повинні мати діаметр не більш 125 мм.

При подачі

бетонної суміші баддями слід враховувати зменшення несучої здатності

профільованого настилу [3], профільований лист треба розрахувати на міцність та

прогини у стадії зведення монолітного перекриття. Висота вільного падіння

бетонної суміші в усіх випадках повинна бути не більш 0,75м.

Бетонування

плит в межах блоку бетонування здійснюється в один шар без перерв. Укладання

бетонної суміші на уклонах слід виконувати від нижньої частини до верхньої. Ущільнення

бетонної суміші в плитах по сталевому профільованому настилу виконується

поверхневим вібруванням за допомогою вібраторів типу ІВ-21А, ІВ-70А, які

встановлюються на віброрейку, або поверхневого вібратору типу ІВ-91. Віброрейки

та вібратори встановлюють на поверхню бетонної суміші та переміщають зі

швидкістю 0,4-1 м/хв. Шари товщиною до 50 мм рекомендовано ущільнювати за один

прохід, товщиною більше 50мм – за 2-3 проходу. Рекомендована частота вібрування

2800-6000 хв-1[3]. При ущільнені суміші

забороняється спирати вібратор на профільований лист чи стрижньову арматуру.

Ущільнення можна вважати достатнім, коли виконуються умови: припиняється

осідання бетонної суміші; спостерігається покриття заповнювача розчином; з’являється

цементне молоко на поверхні вібрування. Після ущільнення бетонна суміш

обробляється ґратчастим роликом та гладилкою.

Особливу

увагу при виконанні бетонних робіт слід уділяти догляду за бетоном, оскільки

велика частина якості отриманої конструкції залежить саме від нього. Сприятливі

умови твердіння бетону забезпечуються оберіганням його від дії вітру, сонячних

променів, а також систематичним зволоженням поверхні. Якщо при виконанні робіт

середньодобова температура зовнішнього повітря нижче +5 ̊ С, тоді міцність

бетону під час охолодження повинна складати не менш 10 МПа. До речі поливання

бетону при таких температурах не виконують. Під час дощу бетонуємо ділянку слід

захищати від попадання води у бетонну суміш. Розмиті ділянки бетону вважаються

пошкодженими та підлягають видаленню. У спеку поверхню бетону захищають за

допомогою плівок або шару зволоженого піску після набору бетоном міцності 1,5

МПа. Також у теплий час необхідно зволожувати опалубку бокових граней.

Демонтаж

інвентарних опор та завантаження плити експлуатаційним навантаженням

дозволяється тільки після досягнення бетоном 70% від проектної міцності після

іспиту контрольних зразків. Зняття опалубки бокових граней можливо тільки при досягненні

бетоном проектної міцності на стиск. Після демонтажу опалубки усі пошкодження

поверхні бетону усуваються за допомогою цементно-піщаного розчину.

Контроль

якості бетонних робіт включає вхідний контроль бетонних сумішей та операційний

контроль товщини шарів бетону, ретельності їх ущільнення, правильності догляду

за бетоном, строків зняття опалубки та інвентарних опор.

Отже, технологічний

процес улаштування монолітного сталезалізобетонного перекриття є досить

складним. Він складається з багатьох робіт та операцій щодо улаштування

профільованого настилу та укладання бетонної суміші, але при правильному виборі

технології улаштування, правильній організації робіт та професійному контролю

якості отриманої конструкції такі перекриття можуть прослужити довше, ніж

будь-які інші. Крім того, такі перекриття на 25-30% економніші у порівнянні з

іншими конструкціями перекрить. Це досягається завдяки використанню кращих

властивостей складових матеріалів та нерозрізної схеми роботи плити (менші

моменти – менша висота перерізу та кількість арматури). При цьому

сталезалізобетонні перекриття відповідають вимогам надійності сучасного

будівництва. Цинкове покриття профільованого листу захищає його від корозії,

тоді, коли сам лист захищає бетон від утворення тріщин. Жорстке з’єднання усіх

елементів між собою за допомогою зварювання забезпечує надійність усього

перекриття в цілому. При достатньому армуванні та висоті перерізу плити,

армовані профільованим листом можуть забезпечити межу вогнестійкості для

будівель 1 класу – 1 годину. Дослідження показали, що такі плити мають достатню

жорсткість на зсув та можуть сприймати будь-які горизонтальні зусилля. Усе це

свідчить про велику надійність таких конструкцій та доцільність їх застосування

у сучасному будівництві.

Література:

1. Стороженко Л.І., Лапенко О.І. Залізобетонні конструкції в незнімній

опалубці / Полтава: АСМІ, 2008. - С. 184-199.

2. Дарієнко

В.В. Напружено-деформований стан гнучких анкерів у сталезалізобетонних

нерозрізних балках / Автореф. дис. на здобут. наук. ступ. канд. техн. наук,

Полтава: ПНТУ, 2009. - 21с.

3. Санников

И.В., Величко В.А. Монолитные перекрытия

зданий и сооружений / К.: Будівельник, 1991. - 152с.

4. Рекомендации по проектированию монолитных

железобетонных перекрытий со стальным профилированным настилом / М.:

Стройиздат, 1987.

5. СТО 0047-2005. Перекрытия

сталежелезобетонные с монолитной плитой по стальному профилированному настилу /

М.: ЦНИИПСК, 2005. - С. 5-10.

6. ДБН В.2.3-14:2006. Споруди транспорту. Мости та

труби. правила проектування / К.: Мінрегіонбуд, 2006. - 83с.

7. Eurocode 4. Common

Unified Rules for Composite Steel and concrete Structures European Committee

for Standardization / ENV. 1994-1-1: 2002. – Р. 102-113.

8. СТО

57398459-29-2008 Применение стальных

гнутых профилей СКН90Z-1000 и CKH50Z-600 при

устройстве сталебетонных перекрытий / Рязань, 2008 – 24 с.