Технические

науки / 8. Обработка

материалов в машиностроении

К.т.н. Запорожченко В.С.

Сумский государственный университет, Украина

Усовершенствование безмуфтового штамповочного

оборудования для обработки материалов давлением в машиностроении

На машиностроительных

предприятиях широко используются кривошипные штамповочные машины (прессы,

ножницы, кузнечно-штамповочные автоматы и др.). В этих машинах для

периодического включения на рабочий ход главного исполнительного органа

(ползуна или ножевой балки) применяется, обычно, фрикционная муфта, которая

имеет целый ряд существенных недостатков. Это сложность конструкции и высокая

стоимость, нагрев и частый выход из строя фрикционных элементов, особенно при

работе на одиночных ходах штамповочного оборудования, экологическая вредность

продуктов износа фрикционных элементов в виде микроскопических частиц асбеста,

которые неизбежно попадают в атмосферу и, как следствие, в дыхательные органы

обслуживающего персонала. Кроме того, фрикционная муфта имеет большое

количество уплотнений, точек смазки и регулировки, а также характеризуется

значительными потерями энергии на трение, проскальзывание фрикционных элементов

и на разгон ведомых деталей штамповочного оборудования после включения его на

рабочий ход.

Поэтому предложена механическая

система включения кривошипных штамповочных машин с поворотным эксцентриком, которая

является простой по конструкции, надежной в эксплуатации, имеет низкую

стоимость и незначительные потери энергии при работе. Принцип действия такой

безмуфтовой системы включения (БСВ) состоит в следующем (рисунок 1). На

шатунной шейке кривошипного вала 1 устанавливается эксцентриковая втулка 2, эксцентриситет Е которой равен

радиусу R кривошипа.

Наружная цилиндрическая поверхность эксцентриковой втулки 2 сопряжена с

отверстием в большой головке шатуна 3, где в любом удобном месте размещен

фиксатор 4 специальной конструкции, который периодически соединяет

эксцентриковую втулку с кривошипным валом или шатуном. Шатун соединен с главным

исполнительным органом кривошипной машины, например с ползуном 5, с помощью

сферической головки или цилиндрического пальца. После включения привода

кривошипной машины кривошипный вал 1

начинает непрерывно вращаться. При освобождении эксцентриковой втулки 2 от

фиксации путем отвода фиксатора 4 в сторону она начинает вращаться вместе с кривошипным

валом в одном с ним направлении. Так как эксцентриситет Е равен радиусу R кривошипа, то эксцентриковая втулка 2

и кривошипный вал 1 имеют общий центр О и вращаются вместе как цельное цилиндрическое

тело в середине большой головки шатуна 3. При этом исполнительный механизм кривошипной машины

остается неподвижным, а ползун 5 удерживается в исходном верхнем положении,

например, с помощью пневматического уравновешивателя.

Рисунок 1 - Последовательность работы

безмуфтовой системы включения с поворотным эксцентриком

С целью включения

рабочего хода эксцентриковая втулка 2 останавливается фиксатором 4, который

передвигается до плотного контакта с углублением на ее внешней цилиндрической поверхности.

При дальнейшем вращении кривошипного вала 1 исполнительный механизм кривошипной

машины совершает рабочий ход, величина которого составляет S=2×R, выполняет технологическую операцию

и возвращается в исходное положение. При этом эксцентриковая втулка 2, жестко

соединенная с шатуном 3, остается неподвижной, играет роль подшипника

скольжения и передает через себя усилие штамповки. Для выключения рабочего хода

фиксатор 4 отводится от эксцентриковой втулки 2, которая снова соединяется с

кривошипным валом 1, и они начинают вращаться вместе, а исполнительный механизм

пресса с ползуном 5 останавливается в исходном положении. За счет этого

кривошипная штамповочная машина переводится в режим холостого вращения привода

при неподвижном главном исполнительном механизме. Далее после включения

кривошипной машины на рабочий ход цикл

повторяется. Изложенный способ включения кривошипной машины на рабочий ход

защищен патентом Украины на изобретение № 63550.

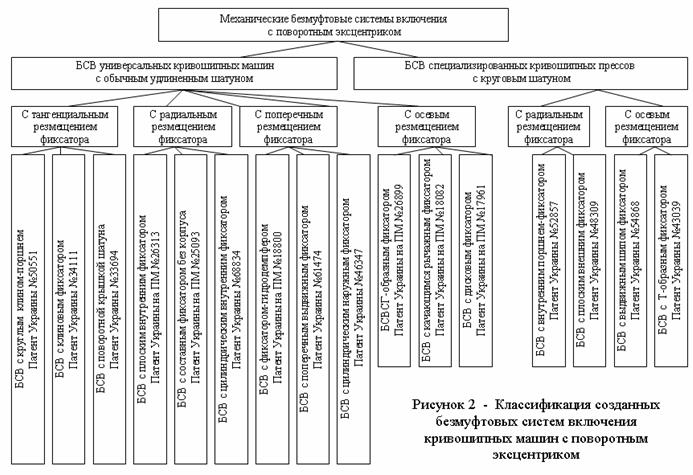

В соответствии с

предложенным способом включения разработаны различные конструктивные схемы БСВ,

которые отличаются конструкцией фиксатора, его размещением и типом привода

(рис. 2).

В соответствии с

предложенным способом включения разработаны различные конструктивные схемы БСВ,

которые отличаются конструкцией фиксатора, его размещением и типом привода

(рис. 2).

Наиболее технологичной

оказалась цилиндрическая форма фиксатора с размещением его в тангенциальном,

радиальном или осевом направлении к эксцентриковой втулке или в поперечном

направлении по отношению к продольной оси удлиненного шатуна. Приемлемой для

производства также является клиновая и призматическая формы фиксатора, которые

предотвращают его проворот и уменьшают перекосы в процессе работы.

Перспективной представляется фиксатор составной конструкции, не имеющий корпуса

и расположенный внутри радиального отверстия в эксцентриковой втулке, на

который получен патент Украины № 25093 на полезную модель (ПМ). В качестве

привода фиксатора рационально применять пневматический цилиндр одностороннего

действия с внутренней цилиндрической пружиной сжатия, так как сеть сжатого воздуха есть в

штамповочном цеху любого промышленного

завода или частного

предприятия.

Разработанные конструкции

безмуфтовых кривошипных машин имеют ряд преимуществ по сравнению с используемым

в настоящее время на производстве штамповочным оборудованием с фрикционными

муфтами :

- простота конструкции и

уменьшение габаритных размеров привода с безмуфтовой системой включения;

- повышение надежности

работы, уменьшение затрат на эксплуатацию, обслуживание и ремонт такой простой

системы включения;

- улучшение экологической

обстановки в цеху и условий эксплуатации оборудования, снижение потерь времени

на его простои, так как нет необходимости в замене фрикционных элементов;

- исключение потерь

энергии на нагрев фрикционных поверхностей, их проскальзывание и износ, а также

на разгон ведомых частей оборудования;

- повышение точности

штамповки благодаря увеличению жесткости главного исполнительного механизма и

уменьшению числа промежуточных элементов в приводе кривошипной штамповочной

машины;

- уменьшение габаритных

размеров и массы, улучшение архитектоники оборудования за счет отсутствия

громоздкого узла фрикционной муфты.