Синтез структур основного технологического

оборудования гибких

производственных систем .

Сроки создания или реконструкции

подразделений многономенклатурного производства (МНП) существенным образом

зависят от сроков проектирования структур станочних систем (СС). Только после

определения структуры СС (состава основного, транспортного и вспомогательного

оборудования, занимаемой площади, необходимой технологической оснастки, режущего и вспомогательного инструмента и

т.п.) можно спланировать сроки разработки рабочего проекта СС, определить потребности

в комплектующих изделиях, материалах и оценить объем капитальных затрат. Поэтому

этап синтеза структуры СС является чрезвычайно важным и определяющим в процессе

проектирования и организации МНП . Наиболее важным при этом является нахождения

критериев, которые определяют принципы построения структур СС при

автоматизированном проектировании.

Выбор основного технологического

оборудования (ОТО) при проектировании СС является одним из наиболее сложных

вопросов. Разнообразие вариантов обработки и оборудования для их осуществления, большое количество

факторов, необходимость приведения многих из них к системе оценок с одинаковой

размерностью, неполное наличие данных по применению того или иного оборудования

значительно усложняют выбор.

Среди существующих методик выбора

основного технологического оборудования отсутствует или недостаточно проработана

методика выбора ОТО основанная на определении параметров координатного просторанства

ОТО , отсутсвие таковой может привести к

выбору ОТО с завышенным показателям координатных перемещений и как вследствие

уменьшения экономической эффективности обработки деталей.

Нами предложенная следующая формализованная

методика выбора ОТО.

Выбор модели ОТО для деталеоперации

предпологает на первом этапе оценку технической целесообразности выполнения

деталеустановки на её конкретной модели.

Для реализации теоретических положений методики синтеза

структур СС необходимо сформулировать набор частных технологических условий в

виде системы уравнений, записанных в формализованном виде, наличие которых

необходимо и достаточно для выполнения определенной деталеоперации. При

формировании структуры СС для обработки корпусных деталей задаются следующие

частичные технологические условия.

Технологическое условие 1 (геометрическое). Все множество наименований (кодов) отдельных технологических переходов

(ГОСТ 3.172-79) ![]() обработки d-ой деталеоперации

должна отвечать технологическому коду

обработки d-ой деталеоперации

должна отвечать технологическому коду ![]() модели ОТО, что, в свою очередь, определяет множество

наименований {

модели ОТО, что, в свою очередь, определяет множество

наименований {![]() } технологических переходов, которые могут быть выполнены на

рассмотренной модели ОТО

} технологических переходов, которые могут быть выполнены на

рассмотренной модели ОТО

![]() ,

,

где а = 1, 2, 3, ...

,А1; А1 - число элементов множества ![]() .

.

Используя понятие, принятые в алгебре

логики, и в частности, в теории исчисления предикатов, рассмотренное технологическое условие

может быть записано в формализованном виде

где X'- подмножество технически

целесообразных моделей станков.

Технологическое условие 2 (динамическое). Суммарная масса заготовки детали перед выполнением d-й деталеоперации ![]() и элементов

соответствующего комплекта технологической оснастки

и элементов

соответствующего комплекта технологической оснастки ![]() не должна превышать паспортной грузоподъемности стола станка

не должна превышать паспортной грузоподъемности стола станка ![]() , т.е.

, т.е.

Технологическое условие 3 (динамическое). Необходимая точность выполнения l-го перехода d-ой деталеоперации

группы должна быть в пределах достижимой точности станка.

Технологическое условие

4 (динамическое). Значение параметра дискретности вращения стола D_B станка должно обеспечивать

возможность выполнения всех переходов обработки d-й деталеоперации, т.е. (рис. 1)

где ![]() - значение необходимого угла поворота системы координат

ОXуYуZу деталеустановки d-й деталеоперации относительно системы координат станка для обеспечения возможности

выполнения 1-го перехода обработки; а - вещественное число, а = 1, 2, 3, ... .

- значение необходимого угла поворота системы координат

ОXуYуZу деталеустановки d-й деталеоперации относительно системы координат станка для обеспечения возможности

выполнения 1-го перехода обработки; а - вещественное число, а = 1, 2, 3, ... .

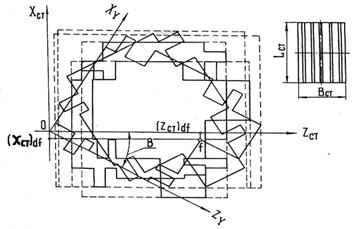

Рис.

1. Схема определения углов поворота

деталеустановки для выполнения переходов обработки .

Технологическое условие 5 (геометрическое). Суммарные габариты деталеустановки d-й деталеоперации и элементов

соответствующего комплекта технологической оснастки при заданном варианте базирования не должны

превышать габаритов зеркала стола станка (рис. 2). Данное условие выполняется,

если существует В = 1, 90, т.е.

причем (рис. 3)

где ![]() ,

,![]() ,

,![]() ,

,![]() - значение соответствующих координат f-й вершины контура деталеустановки d-й деталеоперации с элементами технологической

оснастки в системе координат соответственно станка и деталеустановки;

- значение соответствующих координат f-й вершины контура деталеустановки d-й деталеоперации с элементами технологической

оснастки в системе координат соответственно станка и деталеустановки; ![]() ,

,![]() ,

, ![]() ,

, ![]() - соответственно

наибольшие и наименьшие значения из множества значений

- соответственно

наибольшие и наименьшие значения из множества значений ![]() ,

, ![]() ,

, ![]() ,

, ![]() - соответственно длина

и ширина зеркала стола станка.

- соответственно длина

и ширина зеркала стола станка.

Рис.

2. Вариант деталеустановки d-ой деталеоперации.

Рис.

3. Схема определения текущих габаритов деталеустановки.

Технологическое условие 6 (геометрическое).

Параметр ![]() минимальное расстояние

от центра стола к торцу шпинделя ОТО, характеризующий

расположение координатного пространства

станка , должен обеспечивать возможность

выполнения всех переходов обработки d-й

деталеоперации в направлении z. В формализованном виде

минимальное расстояние

от центра стола к торцу шпинделя ОТО, характеризующий

расположение координатного пространства

станка , должен обеспечивать возможность

выполнения всех переходов обработки d-й

деталеоперации в направлении z. В формализованном виде

|

|

|

|

и |

|

|

- в противном случае |

Здесь ![]() - соответствующая

координата конечного положения режущего инструмента при выполнении 1-го перехода обработки d-й деталеоперации

в системе координат станка;

- соответствующая

координата конечного положения режущего инструмента при выполнении 1-го перехода обработки d-й деталеоперации

в системе координат станка; ![]() - длина участка инструмента для выполнения l-го перехода

обработки d-й деталеоперации, что не

принимает участия в формировании обрабатываемой поверхности КТЭ;

- длина участка инструмента для выполнения l-го перехода

обработки d-й деталеоперации, что не

принимает участия в формировании обрабатываемой поверхности КТЭ; ![]() - вылет режущего инструмента для выполнения l-го перехода

обработки d-й деталеоперации, измерянный от торца шпинделя станка;

- вылет режущего инструмента для выполнения l-го перехода

обработки d-й деталеоперации, измерянный от торца шпинделя станка; ![]() - наибольшее значение вылета инструмента из набора комплектов

режущего и вспомогательного инструментов, предназначенных для выполнения l-го

перехода обработки d-й деталеоперации;

- наибольшее значение вылета инструмента из набора комплектов

режущего и вспомогательного инструментов, предназначенных для выполнения l-го

перехода обработки d-й деталеоперации; ![]() - наибольшая длина режущего инструмента, который допускается

конструкцией станка.

- наибольшая длина режущего инструмента, который допускается

конструкцией станка.

Технологическое условие 7 (геометрическое). Значение параметра X станка, который

характеризует один из параметров координатного просторанства, должен

обеспечивать возможность выполнения всех переходов обработки d-й деталеоперации

в направлении X (рис. 4), т.е.

где ![]() ,

,![]() - соответствующая координата начального и конечного положения режущего инструмента при выполнении

1-го перехода обработки d-й

деталеоперации всистеме координат станка.

- соответствующая координата начального и конечного положения режущего инструмента при выполнении

1-го перехода обработки d-й

деталеоперации всистеме координат станка.

Используя формулы преобразования

декартових координат при повороте и переносе системы координат, можно записать

выражения

Рис.4. Определение области допустимых значений

координат центра стола

станка по условию 7.

Технологическое условие 8 (геометрическое). Паспортные значения параметров ![]() ,

, ![]() , которые характеризуют положение координатного пространства

станка, должны обеспечивать возможность выполнения всех переходов обработки d-ой

деталеоперации в направлении Y (рис. 5):

, которые характеризуют положение координатного пространства

станка, должны обеспечивать возможность выполнения всех переходов обработки d-ой

деталеоперации в направлении Y (рис. 5):

![]()

где ![]() ,

, ![]() - соответствующая

координата начального и конечного положения режущего инструмента при выполнении

l-го перехода обработки d-ой деталеоперации в системе координат станка;

- соответствующая

координата начального и конечного положения режущего инструмента при выполнении

l-го перехода обработки d-ой деталеоперации в системе координат станка; ![]() и

и ![]() - соответственно минимальное и максимальное расстояния от оси

шпинделя к поверхности зеркала стола.

- соответственно минимальное и максимальное расстояния от оси

шпинделя к поверхности зеркала стола.

Рис.5. Схема проверки

возможности выполнения переходов в направлении оси Y.

Второй этап начинается проверкой

отобранных моделей станков для каждой деталеоперации проектированием вариантов

расположения соответствующей деталеустановки на поверхности стола станка или

базовой плиты приспособления исходя из заданного комплекта технологического оснастки.

При этом необходимо, чтобы значение координат центра стола в системе координат

деталеустановки принадлежали области допустимых значений, границы которой

определены условиями 6 и 7. Модели станков, для которых это условие

поднимается, исключаются из дальнейшего исследования.

Технологическое условие 9 (организационно-техническое). Тело заготовки детали при

выполнении d-ой деталеоперации и элементы соответствующей технологической

оснастки не должны выступать за границы зеркала стола станка.

В формализованном виде:

Оценка организационной

целесообразности предусматривает также определение оперативного времени

обработки деталеоперации на определенных моделях ОТО.

Второй этап проектирования завершается оценкой

организационной целесообразности применения исследуемых моделей станков и

состоит в исключении из рассмотрения тех моделей оборудования, нерациональность

применения которых очевидная и не требует дополнительных исследований. При этом

руководствуются следующими соображениями: для повышения надежности СС надо по

возможности включать в ее состав однородное оборудование (требование

гомогенности); нужно отдавать предпочтение оборудованию, которое допускает максимальную

концентрацию операций, что

способствует со повышению его нагрузки и сокращению транспортных затрат;

необходимо выбирать оборудование с большим запасом технологических

возможностей; оборудование должно быть однородным за уровнем автоматизации

транспортно-загрузочных и контрольно-диагностических систем.

На последнем, третьем, этапе

проектирования исследуется экономическая целесообразность вариантов состава

основного технологического оборудования проектируемой СС, образованных

подмножеством технически целесообразных моделей ОТО. Исходными параметрами при

этом являются технически целесообразные модели станков а по каждой деталеоперации

![]() группы:

группы:

где а - номер модели станка

подмножества ![]() технически целесообразного оборудования для d-ой деталеоперации

группы. Кроме того, вводятся соответствующие значения необходимого количества

единиц оборудования

технически целесообразного оборудования для d-ой деталеоперации

группы. Кроме того, вводятся соответствующие значения необходимого количества

единиц оборудования![]() . Естественно предположить, что оптимальным будет такой

набор моделей 0Т0, при котором целевая функция оптимизации будет минимальная.

. Естественно предположить, что оптимальным будет такой

набор моделей 0Т0, при котором целевая функция оптимизации будет минимальная.

Число возможных вариантов комбинаций

технически целесообразных моделей станков, для которых необходимо оценивать

значение целевой функции оптимизации с целью нахождения оптимального,

определяется по формуле

![]()

Анализ возможных реальных значений для D i ![]() позволил сделать вывод

о значительных затратах машинного времени при проектировании, а подчас и

принципиальной невозможности

определения оптимального набора

моделей станков, из-за большой размерности задачи.

позволил сделать вывод

о значительных затратах машинного времени при проектировании, а подчас и

принципиальной невозможности

определения оптимального набора

моделей станков, из-за большой размерности задачи.

В связи с вышеизложенным разработан

эффективный машинный алгоритм поиска оптимального набора оборудования СС. В

основу алгоритма положено попарное сравнение расчетного и принятого значений

соответственно количества оборудования ![]() и целевой функции для каждой модели оборудования из числа

{X}.

и целевой функции для каждой модели оборудования из числа

{X}.