Д.т.н. профессор Алтыбаев М.А., магистрант Тулашев

С.А.

Южно-Казахстанский

государственный университет им. М.Ауэзова

Исследования

сушки капиллярно-пористых материалов в кипящем слое в тепло -насосной

сушильной установки (ТНСУ)

Для выявления основных закономерностей

сушки материалов в ТНСУ с сушилкой кипящего слоя проведены экспериментальные

исследования на лабораторном стенде. В качестве высушиваемого материала

использован силикагель, представляющий собой типичный капиллярно-пористый

материал.

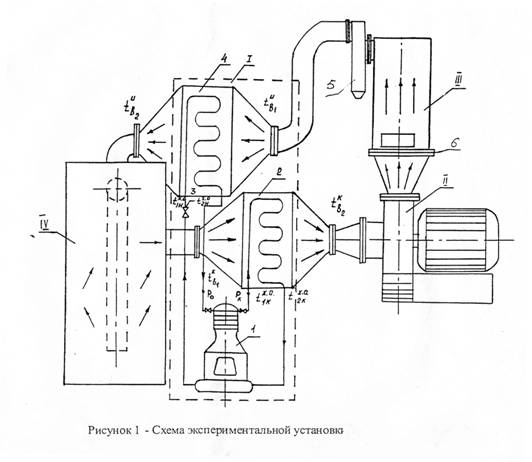

Схема экспериментальной установки приведена на

рисунке 1. В ее состав входят

тепловой насос І, вентилятор ІІ, сушилки III, влагоотделитель IV. Тепловой насос включает

компрессор 1, конденсатор 2, регулирующий вентиль 3, испаритель 4. Для очистки

выходящего из сушилки воздуха предусмотрен циклон 5, установленный перед

испарителем теплового насоса.

В качестве рабочего вещества теплового насоса

использован хладагент. Для создания запаса

хладагента в системе установлен ресивер.

Проведены экспериментальные исследования режимов

работы ТНСУ при обезвоживании материала в кипящем слое. Количество загружаемого

в сушилку продукта —

Влажность высушиваемого продукта определяется

методом досушивания Для

этого отбирается порция высушенного продукта в количестве 5г, дробится в

лабораторной мельнице, помещается в бюкс и взвешивается на аналитических весах,

после чего помещается в сушильный шкаф, где досушивается при температуре 130° С

в течение 40 минут. После досушивания взвешивается снова. По разности

результатов взвешивания определяется влажность материала:

![]()

где m1 - вес пробы до досушивания;

m2 - вес пробы после

досушивания.

При проведении экспериментов варьировали

температуру и скорость воздуха на входе в сушилку при различной начальной

влажности материала. Пределы измерения этих параметров обоснованы

технологическими требованиями. В частности, температура воздуха в сушилке

принимается с учетом максимально возможной после сушки температуры сухого гранулированного

силикагеля; скорость воздуха соответствует необходимым значениям для

обеспечения кипящего слоя в сушилке; начальная влажность принималась равной

значению влажности влажного силикагеля.

Результаты экспериментальных исследований

систематизированы в виде графических зависимостей, которые приведены на

рисунках 2-4.

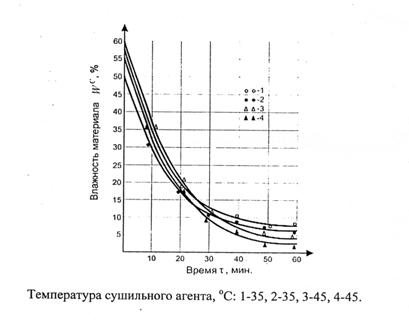

Рисунок 2. Кривые сушки силикагеля при

скорости сушильного агента 1,2 м/с

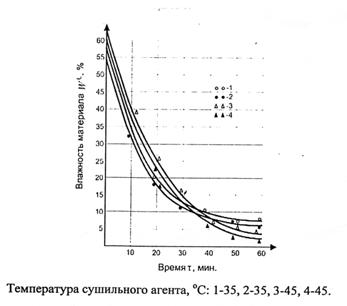

Рисунок 3 – Кривые сушки силикагеля при

скорости сушильного агента 1,60 м/с.

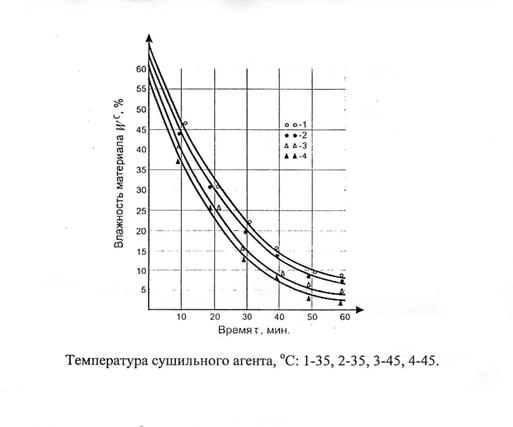

Рисунок 4 – Кривые сушки силикагеля при

скорости сушильного агента 2 м/с

Кривые, сушки (рисунки 2-4) описывают зависимость

текущей влажности силикагеля от продолжительности сушки при различных

температурах и скоростях воздуха в сушилке. Анализ кривых сушек показывает, что

сушка материала при указанных параметрах протекает в два периода. В первый

период сушки (прямолинейный участок графических зависимостей, приведенных на

рисунках 2-4) скорость сушки постоянна, во второй период сушка протекает с

убывающей скоростью.

Кривые сушки подтверждают известные закономерности сушки

силикагеля.

Очевидно, что с

увеличением температуры воздуха в сушилке процесс обезвоживания силикагеля

протекает с большой скоростью. Так, при температуре воздуха tc.a

= 35°С (рисунок-2) влажность силикагеля за 20 мин

снижается на 40%, при tc.a

= 45 °С за этот же период времени - на 45%. Таким образом, при увеличении

температуры воздуха на 10 °С эффективность сушки увеличилась в 1,1 раза. При

повышении начальной влажности продукта скорость сушки увеличивается. Так, при WH = 60,8 % за 20 мин обезвоживание происходит на 42%, а при Wн

=55% -на

35 % (рисунок 3). Увеличение

скорости воздуха в сушилке приводит к ускорению процесса сушки. Так, при

скорости воздуха V= 1,2 м/с за 20 мин влажность продукта снижается на 35%, при

скорости воздуха 1,60 м/с за 20 мин — на

42% (tc.a.=

45 °С), т.е. эффективность сушки увеличивается в 1,2 раза.

Из приведенных выше

кривых (рисунок 2-4) следует,

что снижение влажности слоя силикагеля на 40-45 % в исследованной системе при tc.a=35-

Повышение температуры агента сушки - основное средство

интенсификации процесса. Нагрев материала выше 45° С

сопровождается увеличением трещиноватых частиц силикагеля.

Также увеличение скорости сушильного агента влияет на

повышение скорости сушки, особенно в начале процесса, и приводит к сокращению

общей продолжительности сушки (при увеличении

скорости воздуха возрастает скорость испарения влаги с поверхности материала).

Таким образом, предложены следующий режим сушки силикагеля в

ТНСУ с сушилкой кипящего слоя: температура сушильного агента на входе в сушилку

35-45°С, скорость сушильного агента в сушилке V=1,2-2,0

м/с при начальной влажности влажного силикагеля 45-60%.