Гармашова С.А.

(ТОО «Алтайтехэнерго») .

Внедрение экономически

целесообразной системы аспирации на ТОО «АЭС Согринская ТЭЦ»

Большие проблемы, обуславливающие

пожаро - и взрывоопасность, вызывает

повышенная запыленность и загазованность помещений подготовки угля и его

транспортировки на ТЭЦ и котельных.

Это привело в последние годы в Восточно-Казахстанской области к взрывам или пожарам на ТЭЦ, цементном

заводе и других предприятиях. Вышеуказанное

в большей степени обусловлено высокой «летучестью» (около 47 %) казахстанских

углей.

Твердые частицы в

дисперсных системах могут образоваться в результате процессов измельчения,

конденсации и различных химических реакций. Под воздействием газовых или

воздушных потоков они переходят во взвешенное состояние и при определенных

условиях образуют то, что принято называть пылью.

Пыль представляет собой

дисперсную систему с газообразной дисперсионной средой и твердой дисперсной

фазой, которая состоит из частиц, по размерам находящихся в диапазоне от близких

к молекулам до видимых невооруженным глазом (примерно от 0,001 до 100 мкм) и

обладающих свойством находиться во взвешенном состоянии более или менее

продолжительное время.

Аэрозоль также

представляет собой дисперсную систему с газообразной дисперсионной средой, но

ее дисперсная фаза может состоять из твердых и жидких частиц, которые могут

находиться во взвешенном состоянии неопределенно долгое время. Скорость

оседания частиц аэрозоля весьма незначительна. Наиболее тонкие аэрозольные

частицы по размерам приближаются к крупным молекулам, а наиболее крупные

достигают 0,2—1,0 мкм. Понятие грубый аэрозоль с твердой дисперсной фазой часто

отождествляют с пылью.

Пыль - вредный фактор,

который, несомненно, оседает в организме человека. Путь попадания её зависит от

дисперствного состава пыли, т.е. чем меньше частица, тем наибольший вред она

может нанести человеку. Существуют три пути проникновения пыли в организм

человека: через органы дыхания, желудочно-кишечный тракт и кожу.

Рассматривая

наименьшие частицы, можно сказать о повреждении слизистой оболочки дыхательных

путей отлагающейся на ней пылью постепенно приводящей к хроническому воспалению — «пылевому

бронхиту», в развитии которого важную роль

играет также микрофлора дыхательных путей. Наибольшее по тяжести и

распространённости среди всех профессиональных заболеваний занимают

пневмокониозы, что в медицине часто называют силикозами. Свойственный силикозу

перибронхиальный склероз, сопровождающийся деформацией

бронхов, а также изменение физических свойств слизи, связанное с действием

SiO2 на бокаловидные клетки, нарушают

нормальный транспорт этой слизи вместе с

пылевыми частицами и патогенными микроорганизмами, способствуя дальнейшему развитию эндобронхитического

процесса. Таким образом, пылевой бронхит представляет собой

комбинированное инфекционно-пылевое поражение с преобладанием роли того или

иного компонента.

На

предприятиях энергетики, используют аппараты, приводящие к запылённости рабочей

зоны. Основными и самыми интенсивными

источниками пыления при доставке топлива по системе транспортеров

топливоподачи являются места перегрузки с конвейера на конвейер, из дробилки на

конвейер и т.п.

Пыление

происходит в результате образования внутри полостей аппаратов и укрытий некоторого избыточного давления. При пересыпке с конвейера

на конвейер по вертикальной течке воздух увлекается потоком топлива (топливо

эжектирует воздух), при его падении на нижний конвейер, освобождающийся воздух

создает в укрытии избыточное давление и, вытекая через неплотности, увлекает частицы угольной пыли.

Для

ликвидации избыточного давления, возникающего в нижней части вертикальной

трубы, при падении по ней топлива, применяются аспирационные установки.

Одним из

основных параметров определяющих эффективность работы аспирационной установки

является разрежение создаваемое во всасывающем коробе.

Величина

разрежения во всасывающем коробе находится в прямопропорциональной зависимости

от количества отсасываемого воздуха. Однако, значительное увеличение количества

воздуха удаляемого через аспирационную установку неизбежно вызовет неоправданно

высокую концентрацию угольной пыли в отсасываемом воздухе.

Количество воздуха, удаляемого системой

аспирации рассчитывают по формуле, (м3/ч):

Q = Q1 + Q2 + Q3 ± Q4

где Q1 — количество воздуха, поступающего в

аспирируемое оборудование с продуктом через самотечную трубу или течку, м3/ч;

Q2 — количество воздуха, вытесняемого

через неплотности корпуса аспирируемого оборудования для поддержания вакуума, м3/ч;

Q3 — количество воздуха,

поступающего через щели корпуса оборудования;

Q4 — количество воздуха, подсасываемого

через самотечную трубу на входе продукта в оборудование (+Q4) или удаляемого из него рабочими органами, например ковшами элеватора

из головки, или за счет вакуума в

самотечной трубе (-Q4). В

большинстве случаев Q4 = 0.

Расходы

воздуха рекомендуется определять, м3/ч:

Q1 =

3600(1-ψ) Sc х Vс; Q2 = G / ρп; Q3 = 3600 х Sщ х Vщ,

где ψ — коэффициент заполнения поперечного сечения

самотечной трубы продуктом. В большинстве оборудования можно принимать ψ =

0,5;

Sс — площадь поперечного сечения самотечной трубы или

течки корпуса оборудования, м2;

Vс — скорость движения воздуха в конце самотечной трубы, подсоединенной

__________________

к оборудованию, м/с. Vс = √2g х

ℓ (sin α - f соs α);

ℓ — длина самотечной трубы, м;

α — угол наклона трубы (для угля

α = 40°…80°);

f — коэффициент трения продукта о

поверхность трубы, для стальных труб при

движении угля = 0,37;

G—производительность заполнения продуктом аспирируемого оборудования,

кг/ч;

ρп — плотность насыпи продукта. Для угля ρп = 1100 кг/м3;

Sщ — площадь поперечных сечений

неплотностей корпуса (щелей), м2;

Sщ =δ х ε х ℓ; δ х ε — сумма периметров швов разъемных соединений

корпуса аспирируемого оборудования, м;

δ — зазор швов разъемных соединений

корпуса (в м). Зазор не должен

превышать допуска на свободные размеры (1-

Vщ — скорость входа воздуха через щели (в м/с), находят по

формуле:

____________

Vщ = √2Нм /

(ρв х ζвх)

Где Нм -

вакуум внутри корпуса аспирируемого

оборудования, равный потере давления в нем. Принимают не менее 30 Па для

того, чтобы не было выделения пыли через входные отверстия в рабочее помещение;

рв —

плотность воздуха, кг/м3;

ζвх — коэффициент сопротивления входного отверстия

(при узких щелевидных отверстиях с острыми входными кромками ζвх = 2).

На Согринской ТЭЦ в г. Усть-Каменогорске

для обеспечения санитарных условий труда в помещении бункерной галереи подачи

угля была

смонтирована аспирационная установка на узле пересыпки с конвейера № 2 на

конвейер № 3.

Наиболее интенсивным очагом пыления на

узле пересыпки является участок, где подаваемый уголь по наклонной трубе

сбрасывается на транспортерную ленту, особенно до ее нижней части по ходу конвейера, поскольку этот участок

практически отсечен от всасывающего трубопровода потоком топлива.

Очистка запыленного

угольной пылью воздуха ранее осуществлялась в мокром пылеуловителе – скруббере Вентури.

При

эксплуатации этой аспирационной установки требовался постоянный расход технической воды, прошедшей

предварительную очистку от механических примесей, а также расход электроэнергии

на привод вентилятора, т.е. увеличивался расход электроэнергии и технической воды на собственные нужды станции.

Очищенный воздух после скруббера в объеме 6500 м3/ч сбрасывался в атмосферу

с запыленностью 300 мг/м3.

Выбросы угольной пыли в атмосферу составляли 1,950 кг/ч.

Таким образом, применение аспирационных установок

традиционной конструкции предполагает

установку системы для очистки запыленного воздуха удаляемого от

транспортерных лент топливоподачи и

вентилятора для создания разрежения

необходимого для компенсации избыточного давления и отсоса запыленного воздуха.

В качестве систем для очистки запыленного воздуха от частиц угольной пыли

используются, главным образом, мокрые пылеуловители с трубой Вентури.

Было предложено для создания разрежения и отсоса

запыленного воздуха от узла пересыпки с конвейера № 2 на конвейер № 3, в помещении бункерной галереи главного

корпуса ТОО АЭС Согринская ТЭЦ», вместо специально установленного вентилятора

использовать разрежение, создаваемое мельничными вентиляторами дутьевого

воздуха работающих котлов, при этом

запыленный воздух предусматривается сбрасывать в топку работающего котла, т.е.

необходимость в его очистке исключается.

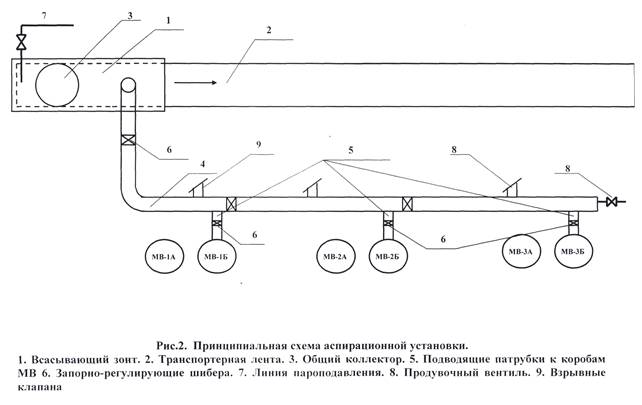

На рис.1

приведена принципиальная схема аспирационной установки с указанием мест

установки запорно-регулирующей арматуры. Основными элементами, входящими в

состав установки являются: всасывающий короб 1, расположенный непосредственно

над транспортерной лентой 2, к коробу

подведены углеподающий патрубок 3 и общий коллектор 4, соединяющий всасывающий

короб с мельничными вентиляторами всех котлов через подводящие патрубки

5.

Устройство и качество исполнения

запорно-регулирующих шиберов 6 должно обеспечивать достаточную плотность, исключающую возможность

перетоков воздуха по системе воздуховодов аспирационной установки во

всасывающие короба других мельничных вентиляторов. Все шибера предусматривается оснащать электроприводами, обеспечивающими

возможность управления аспирационной установкой со щита управления

топливоподачи.

Исходя из

приведенных выше формул количество

воздуха, удаляемого рекомендованной системой аспирации должно быть равно около 8000 м3/ч.

Исходя из

приведенных выше формул количество

воздуха, удаляемого рекомендованной системой аспирации должно быть равно около 8000 м3/ч.

Ниже в таблице приведены сравнительные эксплуатационные данные

работы аспирационных установок традиционной конструкции и проектируемой.

|

Наименование показателей |

Значения

показателей |

|

|

Традиционная конструкция |

Проектируемая установка |

|

|

Объем

отсасываемого воздуха приведенный

к нормальным условиям, м3(н.у.)

/ч |

6500 |

8000 |

|

Разрежение в

месте отсоса, Па кгс/м |

20-30 |

70-90 |

|

Расход воды на орошение пылеуловительной установки, т/ч |

3,8 |

- |

|

Концентрация

угольной пыли на входе,

г/ м3(н.у.) |

1,40 |

1,59 |

|

Концентрация

угольной пыли на выходе

в атмосферу, г/ м3(н.у.) |

0,300 |

- |

|

Количество

угольной пыли выбрасываемой в атмосферу, кг/ч |

1,950 |

нет |

|

Запыленность

воздуха в помещении, мг/м3 (при ПДК=4) Содержание

диоксида кремния в угольной пыли 5,8 % |

19,4 |

3,8 ПДК=4 |

Приведенные

данные свидетельствуют о том, что проектируемая установка способна обеспечить

более эффективное удаление запыленного воздуха от узла пересыпки за счет

увеличения разрежения создаваемого в месте отсоса и полностью исключить выбросы

угольной пыли в атмосферу.

Согласно протоколам замеров измерения вредных факторов

объекта, проведённых специализированной лаборатории ТОО «Алтайтехэнерго», на

основе разработки аттестации рабочих мест установлено, что состояние воздуха

рабочей зоны значительно улучшилось. В протоколе №1 от 26 мая 2006г.

зафиксировано, что в топливно-транспортном цехе на узле пересыпки с конвейера

№2 на конвейер №3, на рабочем месте машиниста топливоподачи, работавшего при

наличии традиционной аспирационной установки, согласно /1,2/ превышение ПДК по

пыли было в 5 раз выше нормы. После внедрения новой аспирационной установки превышение ПДК не наблюдалось (протокол №1 от

21 декабря

При

проведении наладочных работ наряду с определением оптимальных режимов

работы аспирационной установки была выполнена оценка степени влияния работы

установки на топочные режимы котлов. На основании проведенных испытаний разработана режимная карта и инструкция по

эксплуатации аспирационной установки.

Оптимальные расходы воздуха, обеспечивающие

создание необходимого разрежения в системе коробов и воздуховодов аспирационной

установки были уточнены при проведении пуско-наладочных испытаний.

Внедренная

аспирационная установка отличается от традиционных

систем простотой и надежностью эксплуатации, при этом не требуется

дополнительных расходов электроэнергии и технической воды, которые использовались

до установки данной системы.

ВЫВОДЫ

Предлагаемую аспирационную установку характеризует

простота и экономичность, в отличие от традиционных систем. При ее эксплуатации

не требуется

дополнительных расходов тепла и технической воды.

Особо

следует отметить, что при использовании данной установки угольная пыль,

удаляемая от узла пересыпки системы топливоподачи, сбрасывается в топку

работающего котла, где происходит ее сгорание, т.е. выбросы угольной пыли в атмосферу при работе аспирационной установки исключаются.

Аспирационная система удовлетворяет экологическим и

санитарно-гигиеническим требованиям, так как обеспечивает снижение выбросов угольной пыли (взвешенных веществ)

в атмосферу и отсутствие загрязнения воды и почвы. Наряду с этим она исключает образование взрывоопасной концентрации пыли

в воздухе бункерного отделения.

Литература

1.

Санитарно-эпидемиологические требования к воздуху

производственных помещений. СанПиН №

355, 14.07.2005 г.

2.

Гигиенические критерии оценки и классификация условий

труда по показателям вредности и опасности факторов производственной среды,

тяжести и напряженности трудового процесса. Р2.2.755-99, Рег.№ АДЗ РК № 1.04.001.200

от 30.11.2000 г.

3.

Пылеулавливание в металлургии: Справ. изд.

Алешина В.М., Вальдберг А.Ю., Гордон Г.М. и др. - М.: Металлургия, 1984).