Обухов А. Н.,

Паламарчук В. А., Середа В. Г., Горбач Е. В.

Донбасская государственная машиностроительная академия

ОЦЕНКА

ТОЧНОСТИ ПРОЕКТИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ИНСТРУМЕНТА ТРЕНИЯ ДЛЯ

ТАНГЕНЦИАЛЬНОЙ ОБКАТКИ ТРУБ

Тангенциальная обкатка инструментом трения – это высокопроизводительный металлосберегающий технологический процесс. Он представляет собой деформирование предварительно нагретого до ковочной температуры конца вращающейся трубчатой заготовки профилированным инструментом, поступательно движущимся в направлении, перпендикулярном к оси вращения заготовки. По этой схеме при взаимодействии вращающейся заготовки с инструментом переменного профиля происходит постепенное деформирование конца заготовки до заданной формы. Достоинство процесса обкатки состоит в локализации очага деформации, что уменьшает силовые параметры процесса и расширяет его технологические возможности[1].

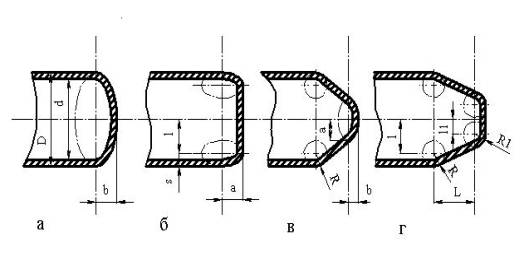

В последнее время значительно расширена область применения тангенциальной

обкатки, в частности освоено изготовление новых типов изделий из труб, среди

которых важное место занимают днища и горловины с переменной кривизной

образующей (рис. 1).

Рис. 1. Типовые формы днищ и горловины, полученных обкаткой с одним (а) и несколькими (б-г) эллиптическими участками образующей

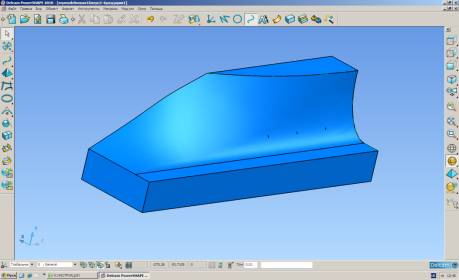

На

основе использования системы поверхностного проектирования DelcamPowerSHAPE

предложена инженерная методика проектирования инструмента для тангенциальной

обкатки днищ с переменной кривизной образующей и алгоритм построения рабочей

поверхности инструмента в CAD-системе [2,3].

Целью данной работы является оценка точности алгоритма проектирования рабочей поверхности инструмента для тангенциальной обкатки днищ и горловин сложных форм.

В

процессе проектирования на плоскости строилась система касательных к образующей

днища заданного к получению изделия. В данном случае таким изделием является

эллиптическое днище (рис. 1а). Затем касательные размещались в пространстве в

соответствии с требованиями технологического процесса, и по ним создавалась

линейчатая поверхность рабочего

профиля инструмента. Далее с помощью стандартных опций строили тело

инструмента (рис. 2) [2].

.

Рис.2.

Инструмент трения, спроектированный с помощью системы DelcamPowerSHAPE

Недостатком

системы поверхностного проектирования DelcamPowerSHAPE является способ

проведения касательных, так как точки касания программа выбирает путём

равномерного деления длины дуги на заданное количество равных частей. Поэтому

углы поворота касательных снизу вверх неодинаковы. С целью обеспечения более

равномерной дробности деформации по длине инструмента, между первой и второй

касательными тем же методом размещали дополнительные касательные.

Рабочая поверхность инструмента

трения, построенная таким образом, может иметь непрогнозируемые отклонения от

ожидаемых размеров, порожденные неточностью алгоритма построения поверхности в

системе DelcamPowerSHAPE.

Задача оценивания величины

таких отклонений решена путем построения точных аналитических зависимостей для

описания рассматриваемых поверхностей.

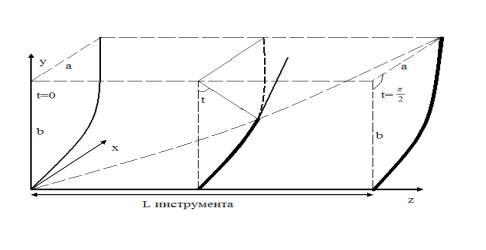

Выведем аналитические

зависимости для описания рабочей поверхности инструмента трения для обкатки

эллиптического днища. Искомая поверхность должна быть линейчатой, причём она

должна состоять из касательных к образующей заданной к обработке заготовке

(рис.3)

Рис.

3. Расчётная схема для построения аналитических зависимостей

Уравнение образующей в

параметрическом виде:

![]() (1)

(1)

Запишем уравнение касательной:

![]() (2)

(2)

Найдем производную ![]()

![]() (3)

(3)

Подставим выражение (3) в (2) и после преобразований получим:

![]() (4)

(4)

При этом координата ![]() изменяется по

закону

изменяется по

закону

![]()

![]()

Уравнение (4) и будет искомым уравнением формующей части рабочей

поверхности инструмента для обкатки эллиптического днища.

При ![]() можно получить

уравнение формующей части рабочей поверхности инструмента для обкатки

сферического днища радиуса R.

можно получить

уравнение формующей части рабочей поверхности инструмента для обкатки

сферического днища радиуса R.

![]() (5)

(5)

![]()

![]()

Выводы:

1.

При проектировании в системе DelcamPowerSHAPE рабочей поверхности инструмента для

тангенциальной обкатки эллиптических днищ наблюдаются значительные отклонения

действительных геометрических размеров от расчетных (до 12% от диаметра

заготовки), что требует дополнительных действий при твёрдотельном моделировании.

2.

При проектировании рабочей поверхности инструмента для

тангенциальной обкатки сферических днищ геометрические размеры получаемой

поверхности близки к расчётным.

Работа

выполнена в рамках договора о сотрудничестве с фирмой DELCAM plc (лицензия 2165

от 17 марта 2009 года).

Литература:

1. Производство изделий

машиностроения горячей обкаткой: монография/ Под ред. В.С. Рыжикова, В.К.

Удовенко – Краматорск: ДГМА, 2006. – 284 с.

2. Тарасов А.Ф.,

Паламарчук В.А., Горбач Е.В., Корнева М.Л. Особенностипроектированияинструмента

для тангенциальной обкатки трубчатых заготовок в средеDelcamPowerSHAPE// Нові рішення в сучасних технологіях,ВісникНаціонального технічного університету «ХПІ», N57, Харків, 2010, 288 c. , с. 75-79

3.

Середа В.Г. ПаламарчукВ.А., Горбач Е.В. Проектирование инструмента для

тангенциальной обкатки трубчатых заготовок

// в сб. «Материали за 6 международнанаучна практична конференция

«Найновите постижения на европейската наука – 2010» 17-25 юни, 2010. – Том 20,

Технологии. – София, БялГРАД ООД. – с. 46-50.