К.ф.-м.н. Микенина О. А.

Институт Горного дела СО РАН, г. Новосибирск

Упруго-пластическое деформирование и перемешивание сыпучего материала во вращающейся емкости

Задача

об исследовании механики деформирования сыпучей среды во вращающейся цилиндрической

емкости носит прикладной характер. Она связана с процессами, происходящими в

барабанных сушилках, смесителях барабанного типа, цементных печах, мельницах

самоизмельчения. Одним из основных элементов

технологической цепочки является измельчение в шаровых мельницах. Для

оптимизации процесса необходимо исследование деформирования, течения и

перемешивания материала внутри мельницы.

Процесс деформирования сыпучего материала исследуется на примере

барабана, частично заполненного сыпучим материалом (рис.1). Барабан медленно

поворачивается вокруг горизонтальной оси.

Рис. 1. Схема барабана

На начальной стадии деформирования, когда состояние материала далеко от

предельного, появляются пластические деформации. Ставится задача о расчете

напряженно-деформированного состояния материала; определения областей активного

нагружения и разгрузки. После того, как материал перешел в запредельное

состояние, начинается течение материала. Требуется исследовать кинетику

процесса течения и перемешивания материала.

С точки зрения реологического поведения сыпучие материалы

относятся к классу упруго-пластических. Для их исследования используются те же

методы механики деформируемого твердого тела, что и в теории пластичности. Для

решения квазистатической задачи используется математическая модель, разработанная

в Институте горного дела [2]. Она учитывает основные свойства сыпучих

материалов: дилатансию и внутреннее трение. Дилатансия описывается

соотношением: ![]() . Здесь

. Здесь ![]() ,

, ![]() — приращение

деформаций объема и сдвига. Если

— приращение

деформаций объема и сдвига. Если ![]() , то материал при сдвиге уплотняется, если

, то материал при сдвиге уплотняется, если ![]() , то разрыхляется. Перейдем к описанию внутреннего трения.

Если для пластических материалов главными являются касательные напряжения, то в

сыпучих средах аналогичную роль играет отношение касательных напряжений к нормальным.

В модели этот факт учитывается так. Вводится угол

, то разрыхляется. Перейдем к описанию внутреннего трения.

Если для пластических материалов главными являются касательные напряжения, то в

сыпучих средах аналогичную роль играет отношение касательных напряжений к нормальным.

В модели этот факт учитывается так. Вводится угол ![]() такой, что

такой, что ![]() равен отношению

касательного и нормального напряжений на контакте между частицами эффективной

упаковки. Затем определяется связь угла

равен отношению

касательного и нормального напряжений на контакте между частицами эффективной

упаковки. Затем определяется связь угла ![]() с главными напряжениями.

Таким образом,

с главными напряжениями.

Таким образом, ![]() превращается в

характеристику напряженного состояния (

превращается в

характеристику напряженного состояния (![]() — декартовы координаты). Данная характеристика имеет смысл

мобилизованного угла внутреннего трения между частицами упаковки.

— декартовы координаты). Данная характеристика имеет смысл

мобилизованного угла внутреннего трения между частицами упаковки.

Процесс нагружения осуществляется по шагам. Условие появления приращений

пластических деформаций имеет вид: ![]() . Учитывается также проскальзывание между частицами следующим

образом:

. Учитывается также проскальзывание между частицами следующим

образом: ![]() где

где ![]() – параметр

упрочнения,

– параметр

упрочнения, ![]() при активном

нагружении,

при активном

нагружении, ![]() при разгрузке. Замкнутую

систему уравнений можно записать в следующей форме:

при разгрузке. Замкнутую

систему уравнений можно записать в следующей форме:

(1)

(1)

, (2)

, (2)![]()

где

![]() – матрица упругих

модулей. Коэффициенты матрицы

– матрица упругих

модулей. Коэффициенты матрицы ![]() зависят от величины

напряжений, достигнутых на предыдущем шаге нагружения, коэффициента Пуассона,

модуля Юнга и параметров, характеризующих дилатансию и внутреннее трение

материала. Примем, что начальные напряжения в материале равны:

зависят от величины

напряжений, достигнутых на предыдущем шаге нагружения, коэффициента Пуассона,

модуля Юнга и параметров, характеризующих дилатансию и внутреннее трение

материала. Примем, что начальные напряжения в материале равны:

![]() ,

,

![]() ,

, ![]() , (3)

, (3)

где k, H — const. Краевые условия

ставятся на контакте материала с барабаном: 1) ![]() .– условие сухого трения, 2)

.– условие сухого трения, 2) ![]() – условие непроникания,

стенки барабана предполагаются абсолютно жесткими. Здесь f —

коэффициент внешнего трения сыпучего материала о поверхность барабана (f = const);

– условие непроникания,

стенки барабана предполагаются абсолютно жесткими. Здесь f —

коэффициент внешнего трения сыпучего материала о поверхность барабана (f = const); ![]() — касательное,

— касательное, ![]() —– нормальное напряжения

на границе.

—– нормальное напряжения

на границе.

Участки границы, где выполняются строгое неравенство или

равенство, заранее неизвестны и определяются в ходе решения задачи. Если ![]() , то выполняются два кинематических условия (прилипания):

, то выполняются два кинематических условия (прилипания):

![]() ,

, ![]() , (4)

, (4)

Если же на границе трение развито полностью, то

![]() ,

, ![]() . (5)

. (5)

Для определения неизвестных участков границы, на которых выполняются условия (4) или (5) на каждом шаге нагружения строится итерационный процесс. Он заканчивается, когда во всех точках раздела различных типов краевых условий выполняются условия склейки

, (6)

, (6)

где индексами +, – обозначены односторонние пределы

соответствующих напряжений. Более общий случай, когда учитывается различие в

значениях статического ![]() и динамического

и динамического ![]() коэффициентов трения,

рассматривается аналогично. Здесь условие непрерывности (6) заменяется условием на скачок отношения

напряжений:

коэффициентов трения,

рассматривается аналогично. Здесь условие непрерывности (6) заменяется условием на скачок отношения

напряжений:  . Таким образом, задача с краевыми условиями, содержащими

неравенства, сводится к решению последовательности задач с условиями типа

равенств.

. Таким образом, задача с краевыми условиями, содержащими

неравенства, сводится к решению последовательности задач с условиями типа

равенств.

Для численного моделирования поставленной задачи используeтся метод конечных элементов. Область деформирования разбивается сеткой, в узлах которой определяются приращения перемещений, в элементах вычисляются приращения напряжений, в каждой точке вычисляется угол мобилизованного внутреннего трения; находятся области активного нагружения и упругой разгрузки. Полученные поля напряжений и их приращений позволяют находить все характеристики механического состояния сыпучей среды в исследуемой области [1].

Рассмотрим задачу со следующими исходными параметрами:

угол дилатансии ![]() ; параметр упрочнения материала

; параметр упрочнения материала ![]() ; коэффициент Пуассона

; коэффициент Пуассона ![]() ; модуль упругости

; модуль упругости ![]() ; максимальное значение параметра нагружения

; максимальное значение параметра нагружения ![]() ; шаг по параметру нагружения

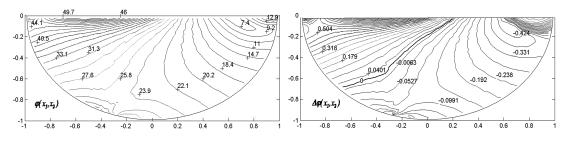

; шаг по параметру нагружения ![]() . На рис. 2 приведены изолинии поверхностей

. На рис. 2 приведены изолинии поверхностей ![]() и

и ![]() при

при ![]() Видны области активного

нагружения и упругой разгрузки. При

Видны области активного

нагружения и упругой разгрузки. При ![]() – активное нагружение,

– активное нагружение,

![]() – упругая разгрузка.

– упругая разгрузка.

рис.2. Изолинии поверхностей ![]() и

и ![]()

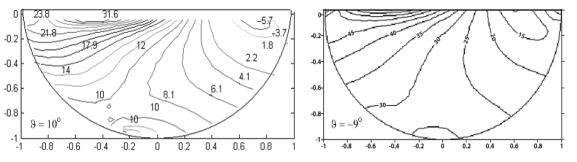

Исследуем

влияние угла дилатансии. На рис.3 приведены изолинии поверхности ![]() для

для ![]() и

и ![]() соответственно. Решение

показывает, что уменьшение угла дилатансии приводит к увеличению угла

соответственно. Решение

показывает, что уменьшение угла дилатансии приводит к увеличению угла ![]() вблизи свободной

поверхности, и переход в предельное состояние осуществляется раньше.

вблизи свободной

поверхности, и переход в предельное состояние осуществляется раньше.

Рис.3. Изолинии поверхности ![]() при различных углах

дилатансии

при различных углах

дилатансии

Исследуем

влияние коэффициента заполнения емкости на характер деформирования материала. Решение

показывает, что при уменьшении коэффициента заполнения емкости участок

прилипания уменьшается, а при дальнейшем уменьшении совсем исчезает и материал

скользит по всей границе контакта с барабаном.

Таким образом, расчеты показывают, что в зависимости от коэффициента заполнения емкости, угла внешнего трения и упруго-пластических характеристик материала, возможно два принципиально различных (с технологической точки зрения) режима деформирования: либо в предельное состояние переходит материал, примыкающий к свободной поверхности, и начинается его течение в тонком слое, которое приводит к перемешиванию, либо происходит срыв материала по всей внешней границе, что приводит к его смещению как жесткого целого без перемешивания. Уменьшение коэффициента заполнения приводит к уменьшению участка прилипания и последующему его вырождению.

В случаях, когда есть прилипание, в предельное состояние переходит не весь слой, примыкающий к свободной поверхности материала, а только его часть. Здесь происходит потеря устойчивости и начинается течение материала в тонком слое. При течении материала в тонком слое необходимо учитывать инерционные силы. В рамках используемой модели нельзя учесть динамику движения, так как процесс идет довольно медленно. Для исследования кинетики процесса течения материала используется более простая модель.

Рассмотрим

напряженное состояние тонкого слоя, примыкающего к свободной поверхности материала.

Пусть Р – нормальное напряжение в сечении слоя. На подошву слоя

действует сила трения. Выписывается условие равновесия слоя. Так как сыпучий

материал не выдерживает растягивающих напряжений, на решение накладывается

дополнительное неравенство ![]() . Определяются участки слоя (кластеры), где действует

сжимающее напряжение

. Определяются участки слоя (кластеры), где действует

сжимающее напряжение ![]() . На границах кластеров Р=0.

Если в одном из кластеров сжатие превышает критическое значение Р*, то происходит потеря устойчивости

слоя и начинается течение материала. В движение приходит часть кластера,

которая находится выше критической точки

. На границах кластеров Р=0.

Если в одном из кластеров сжатие превышает критическое значение Р*, то происходит потеря устойчивости

слоя и начинается течение материала. В движение приходит часть кластера,

которая находится выше критической точки ![]() . Обозначим через

. Обозначим через ![]() и

и

![]() –

начало и конец части кластера (лавины), которая придет в движение. В

процессе движения они меняются:

–

начало и конец части кластера (лавины), которая придет в движение. В

процессе движения они меняются: ![]() ;

; ![]() . После потери устойчивости лавина начинает

скользить по неподвижному материалу. Движение лавины можно описать

следующим уравнением:

. После потери устойчивости лавина начинает

скользить по неподвижному материалу. Движение лавины можно описать

следующим уравнением:

![]() , (7)

, (7)

где g – ускорение свободного падения; l, ![]() – длина лавины и ее скорость,

– длина лавины и ее скорость, ![]() –

кинематический угол трения;

–

кинематический угол трения; ![]() ,

, ![]() ,

, ![]()

![]() – заданный профиль свободной поверхности. Решением уравнения

(7) является функция

– заданный профиль свободной поверхности. Решением уравнения

(7) является функция ![]() , которая описывает движение лавины. После остановки лавины

весь материал переходит в допредельное состояние. При этом крутизна профиля

уменьшается за счет схода лавины, и с другой стороны увеличивается за счет

поворота барабана. Далее рассчитывается новая конфигурация профиля; новый

профиль разбивается на кластеры и вся процедура расчета повторяется снова.

, которая описывает движение лавины. После остановки лавины

весь материал переходит в допредельное состояние. При этом крутизна профиля

уменьшается за счет схода лавины, и с другой стороны увеличивается за счет

поворота барабана. Далее рассчитывается новая конфигурация профиля; новый

профиль разбивается на кластеры и вся процедура расчета повторяется снова.

Рассмотрим несколько примеров. а) Начальный профиль имеет форму прямой,

наклоненной под углом 32° к горизонту. Данный профиль не меняет своей формы с

течением времени. б) Начальный

профиль задан функцией ![]() . в) Начальный профиль задан функцией

. в) Начальный профиль задан функцией ![]() . После схода некоторого количества лавин конфигурация

каждого профиля выходит на стационарное состояние

. После схода некоторого количества лавин конфигурация

каждого профиля выходит на стационарное состояние ![]() . Значение k от исходной конфигурации профиля не зависит и

соответствует кинематическому коэффициенту трения.

. Значение k от исходной конфигурации профиля не зависит и

соответствует кинематическому коэффициенту трения.

При достаточно большой скорости вращения течение материала происходит непрерывно. В определенном диапазоне скорости вращения и значений кинематического и статического углов трения пересыпание осуществляется отдельными порциями. Промежутки времени пересыпания и количество пересыпавшегося материала напоминают случайный процесс.

Исследуем также кинетику

перемешивания частиц. Для этого выделим частицы ключевого компонента объема

Q и рассмотрим их распределение по всему объему V в процессе течения материала. В идеальном процессе должна

получиться такая смесь, когда в пробе, взятой в произвольной точке, отношение

частиц ключевого компонента к общему микрообъему будет близко к величине ![]() . В расчетах область смешения разбивается на n микрообъемов. Через заданные промежутки времени для каждого

объема подсчитывается величина Xi (

. В расчетах область смешения разбивается на n микрообъемов. Через заданные промежутки времени для каждого

объема подсчитывается величина Xi (![]() )— соотношение объема частиц ключевого компонента ко всему микрообъему.

Результатом расчетов является последовательность

)— соотношение объема частиц ключевого компонента ко всему микрообъему.

Результатом расчетов является последовательность ![]() , которая изменяется с течением времени. С помощью данной

последовательности оценивается, как частицы ключевого компонента распределялись

по всей области материала.[3] Используется оценка качества смеси:

, которая изменяется с течением времени. С помощью данной

последовательности оценивается, как частицы ключевого компонента распределялись

по всей области материала.[3] Используется оценка качества смеси: ![]() . Решение показывает, что при увеличении разницы между

кинематическим и статическим углами трения интенсивность процесса перемешивания

возрастает.

. Решение показывает, что при увеличении разницы между

кинематическим и статическим углами трения интенсивность процесса перемешивания

возрастает.

Литература:

1. Бушманова О. П., Ревуженко О. А.

(Микенина). Допредельное пластическое деформирование сыпучей среды во

вращающемся барабане // ФТПРПИ, 2004, №6. – С. 58 – 68.

2. Ревуженко А. Ф. Механика сыпучей среды // ЗАО ИПП Офсет. — Новосибирск,

2003.

3. Ревуженко О. А. (Микенина). О

перемешивании сыпучих материалов в тонких слоях // Физическая мезомеханика,

т.7, ч. 2, 2004. – С. 277 – 281.