Третьяков

Н.С.

ГВУЗ

Украинский государственный химико-технологический университет

ИССЛЕДОВАНИЕ И ВНЕДРЕНИЕ ИЗНОСОСТОЙКИХ ПОЛИУРЕТАНОВ В УЗЛАХ ТРЕНИЯ

ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ НЕФТЕДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ

Современная технология добычи нефти

включает три этапа: 1) движение нефти по пласту к скважинам вследствие разности

давления в пласте и на заборе скважины; 2) движение нефти от забоя скважин до

их устья на поверхности; 3) сбор нефти и сопровождающих её газа и воды на

поверхности, отделение газа и воды от нефти, возврат воды в пласт, сбор

попутного газа. Этапы извлечения нефти, сбора и подготовки нефти на промыслах

оснащены сложным оборудованием, предназначенным для осуществления разнообразных

процессов – нагрева, охлаждения, конденсации, сепарации, перекачки, компримирования,

фильтрации и ряда других операций с нефтью.

По функциональному назначению это

оборудование может быть подразделено на следующие основные группы:

- оборудование буровых скважин – штанговые

глубинные насосы, погружные электронасосы;

- реакторное – реакторы, регенераторы;

- нагревательное – кипятильники,

теплообменники;

- охладительное – холодильники и

конденсаторы, аппараты воздушного охлаждения;

- оборудование для разделения эмульсий и

суспензий – фильтры, центрифуги;

- оборудование для хранения жидких

продуктов – ёмкости и резервуары;

- оборудование для транспортировки жидких

и газообразных сред – насосы и компрессоры;

- оборудование для отключения аппаратов и

участков трубопроводов – запорная арматура (задвижки, вентили и др.)

Эффективность эксплуатации

производственного оборудования во многом зависит от надёжности и долговечности

работы его уплотнительных устройств. Условия работы уплотнений по давлению,

температуре, смазывающей способности и химической активности уплотняемой среды,

по скорости вращения валов весьма разнообразны. В связи с широким применением

уплотнительных устройств в оборудовании нефтедобычи возникла необходимость в изыскании

наиболее эффективных схем и материалов уплотнений, которые обладают высокой

герметичностью и износостойкостью и требуют минимального обслуживания в

эксплуатации. Этому вопросу и посвящено содержание данной работы.

Одним из основных показателей качества

работы уплотнений являются утечки рабочей среды, долговечность и расход

мощности на трение в уплотнении. Несовершенство уплотнительных устройств

приводит к преждевременному выходу из строя оборудования, нарушению

технологического процесса, потерям рабочей среды, повышенному расходу энергии

на преодоление сил трения в уплотнении и нарушению санитарно-гигиенических

условий работы обслуживающего персонала.

Следовательно, предпочтительны те

конструкции, которые работают при минимальном обслуживании и обладают высокой

герметичностью и износостойкостью. В этом отношении манжетные уплотнения

обладают рядом преимуществ. К ним можно отнести – малые габариты, лёгкость

монтажа и замены, высокая герметичность и невысокая стоимость. Однако эффективность

и долговечность манжетного уплотнения в значительной степени определяется

материалом уплотнительного элемента, который в основном изготовляется из

различных марок резин. Герметичность манжетными уплотнениями создаётся за счёт

трения между уплотняющей кромкой манжеты и поверхностью вала. Нормальная работа

манжетного уплотнения возможна только тогда, когда на поверхности трения имеется

тонкая плёнка уплотняемой жидкости (благодаря капиллярным силам), которая

сводит к минимуму вредные эффекты трения, тепловыделения и износа. Но в

процессе эксплуатации возможны режимы сухого и абразивного трения, где резина

обладает низкой работоспособностью, так как резко возрастает её износ. Это

является существенным недостатком особенно в условиях эксплуатации оборудования

применительно к условиям нефтедобычи.

Возникает необходимость к поискам новых

видов материалов, которые обладают хорошими антифрикционными свойствами в

условиях работы без смазки и в абразивной среде. К ним необходимо предъявить и

технологические требования по переработке в изделия (способность к формованию

методом литья под давлением). К таким материалам относится линейный полиуретан

и композиции на его основе.

Работы, проводимые нами, базировались на

предпосылках возможности создания композиционных материалов триботехнического

назначения на основе термопластичных полиуретанов, предназначенных для

эксплуатации в интервале температур от -300С до +900С в

условиях работы в нефтяной среде, содержащей абразивные частицы. В них прежде

всего учитывалась зависимость физико-механических свойств (в особенности

твёрдости и эластичности блок-сополиуретанов на основе диизоцианатов и простых

или сложных полиэфиров) от типа и соотношения исходных соединений.

Результаты исследования различных марок

термопластичных полиуретанов, выпуск которых освоен в ОАО «Полимерсинтез»,

позволили рекомендовать в качестве основы для получения композиции

триботехнического назначения Витур Т-0213-90 и Витур Т-1413-85, которые обладают наилучшими триботехническими

свойствами. Некоторые их физико-механические характеристики представлены в

таблице 1.

|

Показатели |

Витур Т-0213-90 |

Витур Т-1413-85 |

|

Плотность, кг/м3 |

1230 |

1160 |

|

Твёрдость по Шору, усл.ед. |

92 |

85 |

|

Прочность при растяжении, МПа |

21 |

20 |

|

Относительное удлинение при разрыве, % |

250 |

250 |

|

Остаточное удлинение, % |

80 |

80 |

|

Условное напряжение при удлинении 100%, МПа |

12 |

6 |

|

Сопротивление разрыву, Н/мм |

100 |

55 |

|

Износ при трении без смазки, мг/км (P=0,2 МПа, V=0,4

м/с) |

19 |

2,5 |

|

Коэффициент трение по стали |

2,5 |

1,2 |

Таблица 1.

Физико-механические свойства рекомендуемых

термопластичных полиуретанов

Из данных, приведённых в таблице 1,

очевидны фрикционные свойства предлагаемых полиуретанов (см. коэффициент трения

по стали), это в большинстве случаев соответствует стандартным свойствам

синтетических каучуков и эластомеров. Для придания им антифрикционных свойств

осуществляли модификацию. Создание антифрикционных износостойких композиционных

материалов, обладающих свойствами самосмазывания и способных успешно работать в

условиях сухого трения и жидких средах с абразивом, обеспечивается структурным

модифицированием термопластичных полиуретанов дисперсными неорганическими и

органическими наполнителями. Выбор модификатора осуществлялся по критериям,

минимизирующим коэффициент трения и износ трибоматериалов при сохранении ими

прочностных, деформационных и других свойств. В качестве модификаторов были

исследованы коллоидный графит С-1, низкомолекулярный тонкодисперсный фторопласт

Ф4-НТД и дисульфид молибдена. Сравнительные прочностные испытания показали, что

при введении в композицию коллоидного графита С-1 (до 25%), обеспечивается

наиболее эффективное взаимодействие наполнителя с полимерной матрицей, а

физико-механические свойства композита практически остаются те же.

Вводя в композицию фторопласт Ф4-НТД и

дисульфид молибдена, обнаружено снижение прочности при растяжении на 20%,

сопротивления разрыву на 20%. Исходя из этого, было предложено модифицировать

полиуретановую матрицу коллоидным графитом С-1.

Затем были проведены экспериментальные

исследования по определению оптимального содержания графита для получения

высоких антифрикционных свойств композиции.

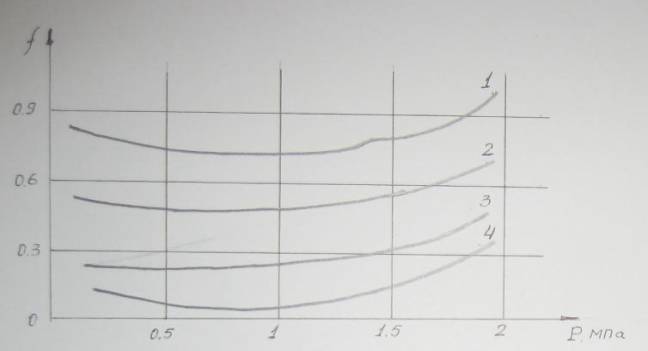

Рис. 1. Зависимость коэффициента трения![]() композита на основе полиуретана марки Витур Т-1413-85 от

содержания графита С-1 при скорости скольжения 0,5 м/с (1 – 5%; 2 – 10%; 3 – 15%; 4 – 20%).

композита на основе полиуретана марки Витур Т-1413-85 от

содержания графита С-1 при скорости скольжения 0,5 м/с (1 – 5%; 2 – 10%; 3 – 15%; 4 – 20%).

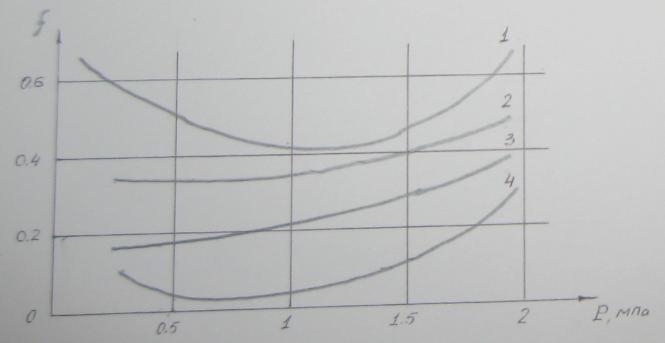

Рис. 2. Зависимость коэффициента трения![]() композита на основе полиуретана марки Витур Т-0213-90 от

содержания графита С-1 при скорости скольжения 0,5 м/с (1 – 5%; 2 – 10%; 3 – 15%; 4 – 20%).

композита на основе полиуретана марки Витур Т-0213-90 от

содержания графита С-1 при скорости скольжения 0,5 м/с (1 – 5%; 2 – 10%; 3 – 15%; 4 – 20%).

На рис. 1 и 2 представлены такие

зависимости, характеризующие влияние процентного содержания коллоидного графита

в матрице на антифрикционные свойства композиционного материала. Анализ

полученных результатов позволяет установить оптимальное наполнение графитом

полиуретановой композиции (15-20%), что обеспечит низкий коэффициент трения,

повышенную теплопроводность трибоматериала, а, следовательно, и верхний

температурный предел его работоспособности.

Установив оптимальный состав композиции,

по прочностным и антифрикционным свойствам, для литья под давлением манжетных

уплотнений, можно приступать к аналитическому исследованию влияния параметров

на трение в контактной паре.

На основании анализа ряда исследований

[1], посвящённых определению основных факторов, влияющих на трение и износ,

выявлено, что они характеризуются:

1.

Внешними механическими

воздействиями, к которым относятся скорость относительного перемещения трущихся

поверхностей, величина и характер нагрузки.

2.

Температурой трения.

Можно считать [2], что трение и износ без смазки и с несовершенной смазкой при

стационарных режимах трения функционально связаны с объёмной температурой.

Объёмная температура зависит от

геометрических форм теплоотдающих поверхностей, соотношения их площадей,

количества выделяющегося тепла в процессе трения, значений коэффициентов теплоотдачи

с поверхностей, теплотехнических свойств материалов трущихся пар (теплоёмкости,

теплопроводности, плотности, температуропроводности и т.д.), режима трения и

ряда других внешних и внутренних факторов.

3.

Физико-механическими

свойствами пар трения, окружающей и промежуточной среды, к которым в первую

очередь следует отнести модуль упругости, коэффициент объёмного расширения,

макро- и микротвёрдость, предел текучести или предел вынужденной эластичности,

характеристики растяжения, смятия, среза и т.д.

4.

Макро- и микрогеометрией

поверхностей трения. Характером и формой контактной площади сопряжённых пар, их

сближением.

5.

Видом трения

(скольжение, качение, возвратно-поступательное).

6.

Временем трения. Если

между телами трения имеются плёнки смазки, то необходимо учитывать константы

смазок (вязкость, маслянистость, химический состав, температуру застывания и

т.п.), количество подаваемой смазки. При наличии в зоне трения абразивных частиц

– их параметры (твёрдость, форма, крупность, количество).

В общем виде функциональную зависимость

коэффициента трения![]() полиуретановых манжет можно представить в следующем виде:

полиуретановых манжет можно представить в следующем виде:

(1)

(1)

В уравнение (1) вошли следующие параметры:

![]() - коэффициент трения

манжет;

- коэффициент трения

манжет;

![]() - удельная нагрузка

на проекцию вала,

- удельная нагрузка

на проекцию вала, ![]() ;

;

![]() - скорость

скольжения,

- скорость

скольжения, ![]() ;

;

![]() - температура трения,

- температура трения,

![]() ;

;

![]() - время трения,

- время трения, ![]() ;

;

![]() - отношение

поверхностей теплоотдачи манжета и вала;

- отношение

поверхностей теплоотдачи манжета и вала;

![]() - отношение

среднеквадратичных высот микронеровностей

- отношение

среднеквадратичных высот микронеровностей

поверхностей профилей манжеты и вала;

![]() - отношение

твёрдостей поверхностей трения манжеты и вала;

- отношение

твёрдостей поверхностей трения манжеты и вала;

![]() - коэффициенты

теплопроводности материалов манжеты и вала,

- коэффициенты

теплопроводности материалов манжеты и вала, ![]() ;

;

![]() - коэффициенты

теплоёмкости манжеты и вала,

- коэффициенты

теплоёмкости манжеты и вала, ![]() ;

;

![]() - отношение

сопротивлений на срез манжеты и вала;

- отношение

сопротивлений на срез манжеты и вала;

![]() - плотности

материалов манжеты и вала,

- плотности

материалов манжеты и вала, ![]() ;

;

![]() - ширина контакта

манжеты и вала,

- ширина контакта

манжеты и вала, ![]() ;

;

![]() - радиус

контактирующей поверхности манжеты,

- радиус

контактирующей поверхности манжеты, ![]() ;

;

![]() - коэффициент

динамической вязкости смазки,

- коэффициент

динамической вязкости смазки, ![]() ;

;

![]() - коэффициент

теплопроводности смазки,

- коэффициент

теплопроводности смазки, ![]() ;

;

![]() - коэффициент

теплоёмкости смазки,

- коэффициент

теплоёмкости смазки, ![]() ;

;

![]() - твёрдость

абразивных зёрен,

- твёрдость

абразивных зёрен, ![]() ;

;

![]() - средний диаметр

абразивных зёрен,

- средний диаметр

абразивных зёрен, ![]() ;

;

![]() - удельный объёмный

расход абразива,

- удельный объёмный

расход абразива, ![]() .

.

![]() - масса,

- масса, ![]() - линейный размер,

- линейный размер, ![]() - время,

- время, ![]() - температура – основные

единицы, при помощи которых определяется размерность остальных.

- температура – основные

единицы, при помощи которых определяется размерность остальных.

Теория размерности [3] утверждает, что абсолютное

значение любой физической величины не зависит от принятой системы единиц. В

выражение функции (1) входит 23 переменные величины при 4 основных единицах.

Теорема Букингема (π-теорема) говорит, что в этом случае должно быть

23-4=19 безразмерных отношений между величинами. Из вышеуказанных величин можно

составить ряд безразмерных отношений и отнести их к основной функции (1), не

применяя анализа теории размерностей. К таким величинам относятся:

![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() (2)

(2)

Тогда искомая зависимость примет вид:

(3)

(3)

Применяя к остальным величинам теорию размерностей,

получим 8 безразмерных отношений. Причём, за функциональные величины можно принять

любые 8. В работе [4] подробно изложен математический аппарат вывода критериев

подобия износа манжетных уплотнений из полиуретановых композиций. Поэтому,

опустим промежуточные расчёты и представим 8 недостающих критериев подобия,

которые выглядят так:

![]() (4)

(4)

Условие π-теоремы выдержано – получено 19

критериев подобия. При этом критерий ![]() повторился (см. выражение 2), а последний критерий выражения

(4)

повторился (см. выражение 2), а последний критерий выражения

(4) ![]() равен 1.

равен 1.

Следовательно, в окончательном виде функцию (3) можно

представить:

(5)

(5)

Полученная критериальная зависимость учитывает

теплофизические и физико-механические свойства полимера, конструктивные

особенности узла уплотнения и его режим работы. Коэффициент ![]() и показатели степеней

и показатели степеней

![]() должны определяться

экспериментально. Приведённый аналитический материал поможет перед началом

экспериментальных исследований представить себе возможные зависимости между

переменными и позволит обработать результаты эксперимента в обобщённых

координатах.

должны определяться

экспериментально. Приведённый аналитический материал поможет перед началом

экспериментальных исследований представить себе возможные зависимости между

переменными и позволит обработать результаты эксперимента в обобщённых

координатах.

Литература

1.

Крачельский И.В., Трение

и износ, Машгиз, М., 1968.

2.

Евдокимов Ю.А., Влияние

температурного фактора на режим трения подшипников из пластмасс., Труды ЦНИИ

МПС, Выпуск 283, 1964.

3.

Седов Л.И., Механика

сплошной среды., М., Наука, 1970.

4.

Третьяков Н.С.,

Моделирование процесса износа манжетных уплотнений из полиуретановых композиций.,

Materiály V mezinárodní vĕdecko-praktická

konference «Aktuální vymoženosti vĕdy – 2009»., Díl 11. Chemie a chemicka technologie., 2009.