Явтушенко

Александр Викторович

Запорожский национальный технический университет,

Украина

Кинематический

анализ исполнительного шестизвенного

механизма вытяжного пресса

Для выполнения операций глубокой вытяжки используются механические прессы со специальным исполнительным механизмом, обеспечивающим в период рабочего хода движение ползуна со скоростью, близкой к постоянной [1-4]. Из всех возможных вариантов механизмов для этой цели наиболее широкое применения находят многозвенные рычажные механизмы, представляющие собой комбинацию некоторых простейших механизмов. Одним из таких механизмов является шестизвенный рычажный механизм, используемый в прессах ведущих фирм ”Aida ” (Япония), ”Clearing” (США) и др. Практическая реализация такого механизма показывает простоту его конструкции, надежность и, главное, достаточное удовлетворение требований технологического процесса в отношении скорости ползуна в период рабочего хода. Однако попытки создания прессов указанной структурной схемы с иными техническими параметрами приводят к конструктивным проблемам, связанным с отсутствием теоретических исследований по синтезу и анализу подобных механизмов. Выбор параметров механизма производится или по данным аналогичных конструкций прессов с другими техническими характеристиками, или приближенными методами, например, графическим. Вполне очевидно, что параметры синтезируемого механизма в общем случае оказываются не всегда оптимальными в смысле обеспечения наибольшего кинематического эффекта.

Целью настоящей статьи является определение аналитических зависимостей для определения кинематических характеристик механизма, служащих основой для последующего оптимизационного параметрического синтеза.

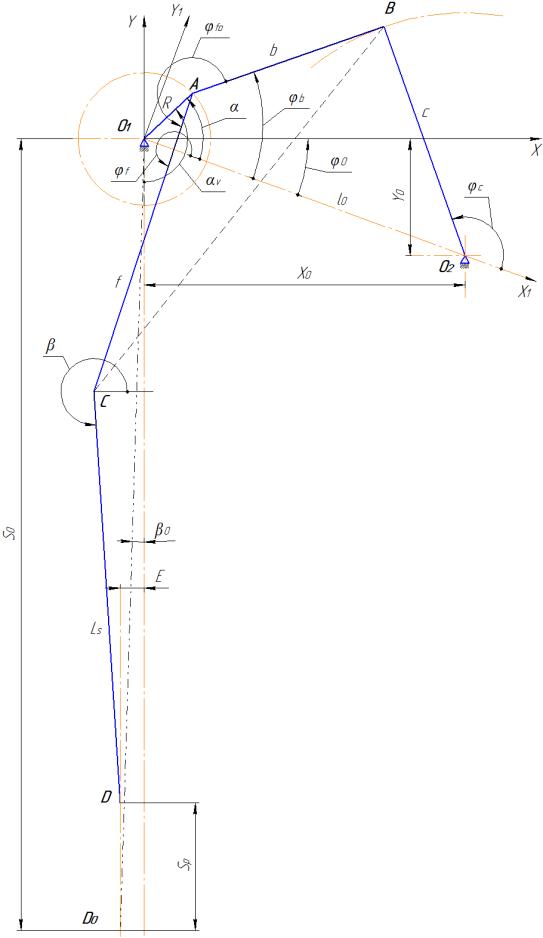

Главный исполнительный механизм вытяжного пресса представляет собой сочетание двух простейших механизмов (рис. 1), первый из которых представляет собой обычный четырехзвенник кривошипного исполнения. К шатуну этого механизма присоединена трехшарнирная диада, представляющая собой второй шатун CD и ползун D. Кинематический эффект достигается за счет того, что шарнир С, расположенный на шатуне AB первого механизма, совершает движение по специальной траектории. При определенных положениях механизма на определенном участке поворота ведущего кривошипа O1A обеспечивается движение ползуна со скоростью, близкой к постоянной.

Кинематический анализ четырехзвенника подробно рассмотрен в работе [5]. В системе координат X1О1Y1, когда ось X1 направлена по линии центров O1O2, угловые положения звеньев AB и O2B определяются зависимостями

![]() , (1)

, (1)

![]() . (2)

. (2)

где Z – вариант сборки механизма, в

данном случае ![]() ;

;

φs – угол наклона отрезка АO2

![]() ;

;

ls – переменная длина

отрезка АO2

![]() ;

;

l0 – расстояние между центрами O1 и O2;

R, b, c – размеры звеньев механизма (см. рис. 1).

При известном положении шатуна AB координаты точки С присоединения второго шатуна CD определяются длиной f звена АС и углом наклона φf0 звена АС относительно оси шатуна AB. В принятой системе координат X1О1Y1 находится

Переходя в основную систему координат XО1Y, т. е. выполняя поворот осей координат на угол φf0, находим

Рис. 1 – Расчетная схема механизма

(3)

(3)

Система (3) представляет собой параметрическое уравнение шатунной кривой, описываемой точкой С. При известных координатах точки С, перемещение ползуна от крайнего нижнего положения определяется по формуле

![]() , (4)

, (4)

где Ls – длина второго шатуна ;

β, β0 – текущий угол наклона шатуна CD и угол наклона шатуна в крайнем нижнем положении

, (5)

, (5)

Е – дезаксиал второго механизма (см. рисунок).

Зависимость (4) является функцией положения механизма и

определяет зависимость между координатами ведущего и ведомого звеньев

механизма. Первая и вторая производные функции положения по координате ведущего

звена являются первой AV и второй AJ передаточными функциями механизма.

Дифференцируя дважды зависимость (4), находим

![]() (6)

(6)

![]() (7)

(7)

Производные координат точки С находятся по следующим зависимостям

Производные угла β определяются после дифференцирования первого выражения (5)

Производные координаты φb определяются по формулам [5]

Зависимости (4), (6) и (7) однозначно определяют кинематические характеристики механизма в зависимости от его геометрических параметров, дают возможность оценки его свойств и служат теоретической основой для оптимизационного параметрического синтеза.

Координатой входного звена является угол поворота α, отсчитываемый от положительного направления оси О1X1 против часовой стрелки. Координатой выходного звена является перемещение ползуна Sp, отсчитываемое от крайнего нижнего положения против движения ползуна. Вспомогательная ось О1X1 повернута относительно основной оси О1X на угол φ0. При анализе кинематики механических прессов угол отсчета поворота главного вала принимается от линии перемещения ползуна против движения кривошипа.

В таком случае расчетный угол поворота кривошипа О1А определяется по формуле

![]() . (8)

. (8)

Фактические значения скорости Vp и ускорения Jp ползуна

определяются из зависимостей, определяющих понятие передаточных функций. Если

скорость кривошипа ![]() принять постоянной,

то тогда находим

принять постоянной,

то тогда находим

![]() (9)

(9)

![]() (10)

(10)

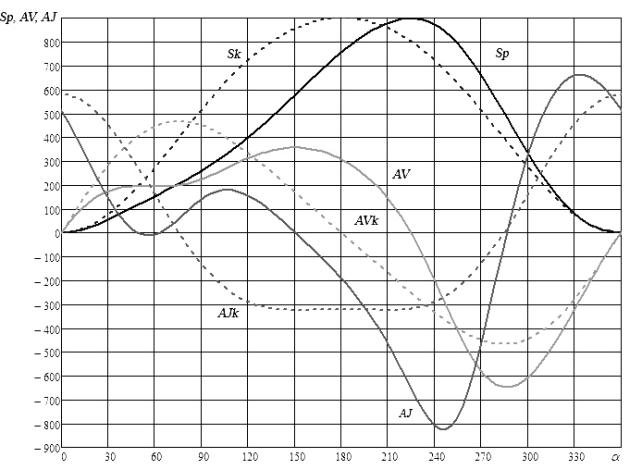

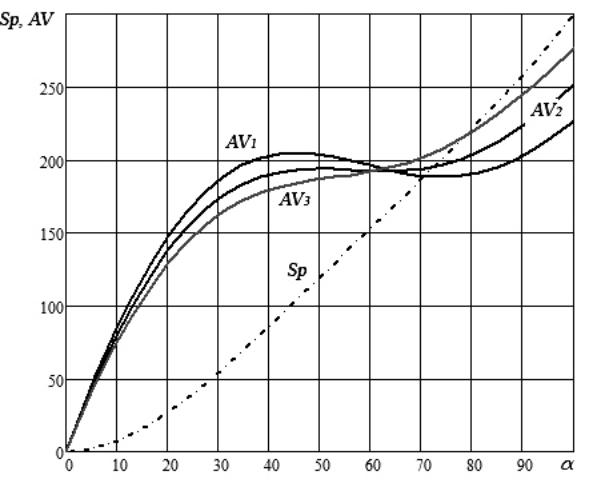

В качестве примера на рисунке 2 показаны результаты расчета кинематических параметров шестизвенного механизма вытяжного пресса S4-10000/4500x2300/LD номинальным усилием 10 МН фирмы ”Aida” (Япония). Угловая скорость ω кривошипа принята равной 1 рад/с. Расчет углов поворота кривошипа производится по формуле (8).

Рис. 2 – Кинематические характеристики исполнительного механизма

вытяжного пресса S4-10000/4500x2300/LD

Для сравнения на рисунке приведены соответствующие характеристики аксиального кривошипно-ползунного механизма (показаны штриховыми линиями) имеющего такой же максимальный ход ползуна (900 мм), что и механизм пресса S4-10000/4500x2300/LD. Из рисунка следует, что при принятых параметрах механизма обеспечивается основное функциональное назначение механизма, как исполнительного органа пресса для глубокой вытяжки – на участке рабочего хода обеспечивается практически постоянная скорость движения ползуна. Если принять, что рабочий ход ползуна составляет примерно 200 мм, то из рисунка следует, что скорость начала рабочего хода рассматриваемого механизма (примерно 200 мм/с) более чем в два раза меньше скорости ползуна кривошипно-ползунного механизма (примерно 410 мм/с) и сохраняется практически неизменной на 2/3 участка рабочего хода. Скорость обратного хода ползуна незначительно превышает скорость ползуна кривошипно-ползунного механизма. Отрицательным явлением является увеличение ускорения ползуна при обратном ходе, однако учитывая, что величина максимального ускорения не превышает 800…900 мм/с2, при качественном изготовлении механизма это обстоятельство не является недостатком механизма.

Из анализа характера изменения скорости ползуна следует важное преимущество анализируемого механизма. Как известно, существует однозначная взаимосвязь геометрических и силовых характеристик рычажных механизмов [6]. Из условия равенства мгновенной мощности на ведущем и ведомом звене идеального механизма следует, что величина движущего крутящего момента Мкр пропорциональна первой передаточной функции механизма AV и усилию деформации Рд

![]() .

.

Отсюда следует, что при одном и том же усилии деформации, действующим на ползун, величина необходимого крутящего момента пропорциональна скорости ползуна. Тогда в рассматриваемом механизме крутящий момент будет в несколько раз меньше, чем в кривошипно-ползунном механизме, следовательно, соответствующим образом уменьшаются нагрузки на детали и узлы привода, что способствует снижению металлоемкости и стоимости пресса в целом.

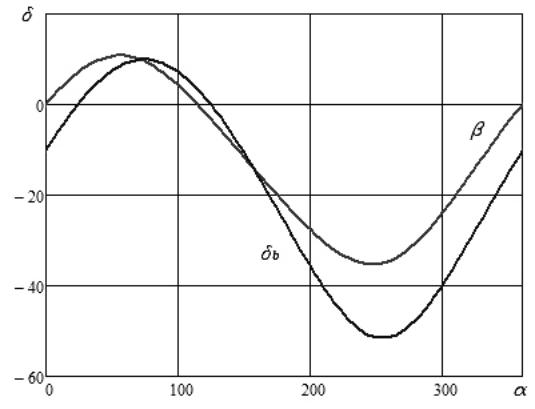

Наконец важной является еще одна особенность рассматриваемого механизма. Для повышения устойчивости технологического процесса вытяжки, снижения вероятности разрывов заготовки и увеличения стойкости инструмента желательно уменьшение скорости начала рабочего хода при некотором увеличении ее после начала процесса деформирования заготовки [4]. На рис. 3 показано изменение скорости ползуна в период рабочего хода рассматриваемого пресса при изменении величины размеров b, c и f. Как видно при одном и том же рабочем ходе (примерно 200 мм) изменение размеров звеньев приводит к уменьшению скорости начала рабочего хода с 208 мм/с до 188 мм/с, т. е. почти на 10 %.

Рис. 3 – Изменение скорости ползуна в период рабочего хода

исполнительного механизма вытяжного пресса S4-10000/4500x2300/LD

Для рычажных механизмов важным является обеспечение допустимых углов давления [6]. Для силовых механизмов угол давления в период рабочего хода не должен превышать 20…30°, а при холостом ходе – 45…60°. Для первого четырехзвенника угол давления в шарнире С определяется по формуле

![]() .

.

Для второго механизма угол давления в шарнире D есть угол β, определяемый по первой формуле (5).

Зависимости углов давления механизма рассматриваемого пресса показаны на рис. 4. Как видно из рисунка величина углов давления не превышает предельные допустимые значения, т. е. работоспособность механизма обеспечивается при любых углах поворота кривошипа.

Рис. 4 – Изменение углов давления в шарнирах исполнительного механизма

вытяжного пресса S4-10000/4500x2300/LD

Выводы

1. Шестизвенный исполнительный механизм вытяжного пресса соответствует функциональному назначению и полностью удовлетворяет технологические требования в отношении скорости перемещения ползуна в период рабочего хода.

2. Представленные аналитические зависимости определяют все кинематические характеристики механизма в зависимости от его параметров, дают возможность анализа влияния параметров и служат основой для последующего параметрического синтеза механизма.

3. Рассматриваемый механизм обеспечивает снижение скорости в период рабочего хода по сравнению с кривошипно-ползунным механизмом более чем в два раза. При оптимальном выборе параметров обеспечивается уменьшение скорости начала рабочего хода с последующим ее незначительным возрастанием в процессе деформации.

4. Значения углов давления при оптимальных параметрах механизма не превышают допустимые величина, как в период рабочего хода, так и при холостом ходе механизма.

Список использованной литературы

1. Живов Л.И. Кузнечно-штамповочное оборудование: Учебник для вузов / Л.И. Живов, А.Г. Овчинников, Е.Н. Складчиков / Под ред. Л.И. Живова. – М.: Изд-во МГТУ, 2006. – 560 с.

2. Бочаров Ю.А. Кузнечно-штамповочное оборудование: Учебник для вузов / Ю.А. Бочаров. – М.: Издательский центр «Академия», 2008. – 480 с.

3. Свистунов В.Е. Кузнечно-штамповочное оборудование. Кривошипные прессы / В.Е. Свистунов. – М.: МГИУ, 2008. – 704 с.

4. Műller S. Gesichtspunkte

fűr die Gestaltung von Kurbel- und Tiefziehpressen // Maschinenbautechnik,

21, 1972, № 4. p. 170-174.

5. Явтушенко А.В. Кинематика многозвенного прижимного механизма механических прессов / А.В. Явтушенко, А.В. Явтушенко, Т.А. Васильченко // Современная техника и технологии. – Март 2014. - № 3 [Электронный ресурс]. URL:http://technology.snauka.ru/2014/03/3324 (дата обращения: 17.03.2014).

6. Левитский Н.И. Теория механизмов и машин / Н.И. Левитский. –М.: Наука, 1979. – 576 с.