ФГБОУ ВПО «Московский государственный

университет путей сообщения» (МИИТ)

Яворский В.В.

Красильникова Т.Ю.

Вицкова А.Л.

Реализация

динамического мониторинга от поездной нагрузки.

Результаты

разработки статического мониторинга легли в основу создания динамического

мониторинга, задачей которого является обнаружение негативных изменений ходовых

частей локомотивов или вагонов, указывающих на возможность возникновения

аварийных ситуаций. Динамический мониторинг наиболее близко подходит к

проблеме, решаемой в практике работы поездов.

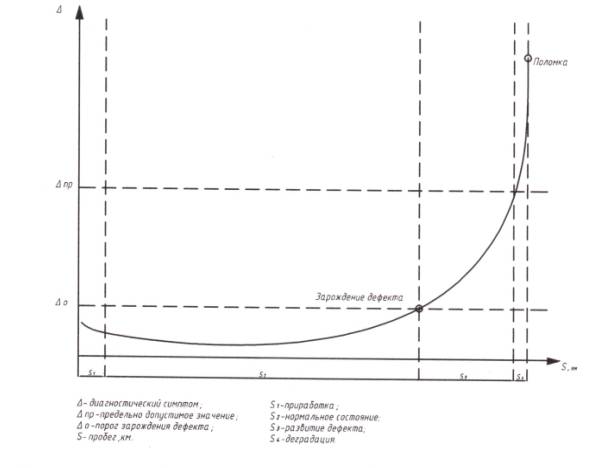

Процесс

динамического мониторинга разделяется на три этапа (рис. 1).

Процесс

динамического мониторинга разделяется на три этапа (рис. 1).

Рис.1

Первый этап

характеризуется тем, что при непрерывном контроле определяющих параметров

группы однотипных узлов, работающих в одинаковых условиях и снабженных

индивидуальными номерами, строится статистическая модель. Браковочным признаком

узла является отклонение его определяющего параметра в худшую сторону от общей

статистики. Статистика может быть одномерной или многомерной. В последнем

случае слежение за каждым определяющим параметром выполняется отдельной

подсистемой.

Например, для

буксовых узлов контролируемым определяющим параметром является вибрация. Таким

образом, проблемный буксовый узел определяется по резкому отличию его

виброускорения от аналогичного параметра остальных узлов группы.

На втором этапе

определяется степень близости определяющего параметра проблемного узла к

пороговому значению.

На третьем –

определяется степень значения порогового параметра.

Такой алгоритм

нахождения неисправного узла позволяет значительно сократить потоки обмена

информацией между процессорными блоками, установленными на подвижных единицах

(локомотив, вагон) и центральным процессором бортовой системы.

Широко

применяемые бортовые системы безопасности в тяговом составе, такие как

комплексные локомотивные устройства безопасности типа «КЛУБ», не контролируют

техническое состояние ходовых частей подвижного состава, на которые приходится

более 70% отказов.

Рассмотренные

зарубежные и отечественные системы не решают основной проблемы безопасности –

не определяют скорости развития деградационных процессов, включая, зачастую их

лавинный характер. Поэтому необходимо выстроить такую методику, заложенную на

принципах углубленного декодирования поступающей информации, что позволит

осуществить при движении локомотива достоверную диагностику технического

состояния ходовых частей локомотивов. При этом дифференцированно должны найти

отображение зарождающиеся, выявленные и аварийно-опасные дефекты и определение

остаточного ресурса – основы модернизации эксплуатационной работы и как

параметра, закладываемого в принцип безопасности движения.

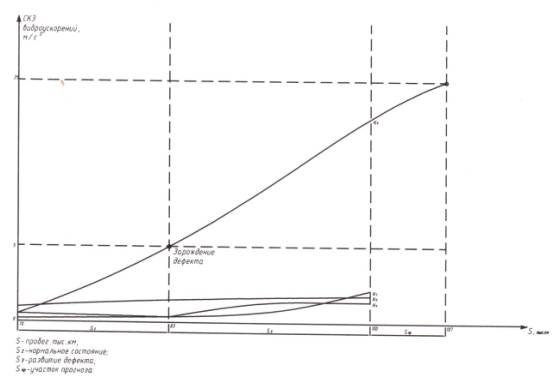

В процессе

движения локомотивов и вагонов информация поступает от датчиков в

интеллектуальный программно-аппаратный комплекс, размещенный в кабине

машиниста. Комплекс отслеживает приближение реальных параметров узлов КМБ к его

пороговым значениям (рис 2).

Рис. 2

При этом алгоритм

реализует три степени защиты: нормальное состояние, момент зарождение дефекта и

рост дефекта, величина которого превышает допустимые граничные значения. Превышение

данного порога приводит к поломке узлов локомотива и к возможности

возникновения аварийных ситуаций.

Но динамический

мониторинг не решает основную задачу центра управления локомотивами –

информацию в реальном времени о техническом состоянии локомотива. Прогнозная

диагностика реализуется на основе расчета скорости нарастания (дрейфа дефекта).

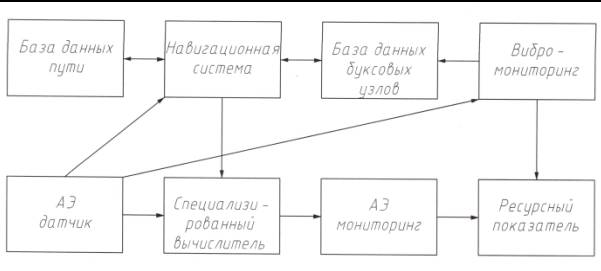

Прогнозная

диагностика предусматривает дальнейшее развитие динамического мониторинга (рис

3).

Рис. 3

При этом

аппаратная часть системы остается неизменной, а создается сложнейший

программный продукт, позволяющий не только выделить дефект, но и отслеживать

скорость его деградации. Имея в базе данных граничные браковочные признаки и их

численные характеристики, а также зная характер дефекта и скорость его

деградации, определяется важнейшая характеристика ходовых частей локомотива –

остаточный ресурс, который одинаково успешно встраивается, как в центр

управления локомотивами, так и в систему управления безопасности перевозок.

Алгоритм

диагностики КМБ позволяет с использованием навигационных технологий, банка

данных рельсового пути и результатов вибродиагностического мониторинга буксовых

узлов при его реализации четко фиксировать в реальном режиме времени

техническое состояние КМБ в целом и прогнозировать, с учетом скорости дрейфа

дефекта, его остаточный ресурс (рис. 4).

Рис. 4

Моделирование прогнозного процесса включает в себя

пять основных этапов и в данном расчете принимает форму интерактивного

процесса.

Процесс включает

следующие этапы:

Ø

Постулирование общего класса моделей. Для достижения цели

из взаимодействия теории и практики выбирается полезный класс моделей.

Ø

Идентификация модели. Вследствие обширности класса моделей

для непосредственной подгонки к данным применяются «грубые» методы идентификации

подклассов этих моделей, которые позволяют выбрать соответствующие экономичные

(в смысле числа неизвестных параметров) подклассы моделей.

Ø

Оценка параметров модели. Пробная модель подгоняется к

данным использованием более точных итеративных методов оценивания ее

параметров.

Ø

Диагностическая проверка на адекватность модели. Проверка

выявляет возможные дефекты подгонки и устанавливает их причины. Если дефекты не

обнаружены, модель готова к использованию. При обнаружении дефектов итеративные

циклы идентификации, оценок и диагностической проверки повторяются до тех пор,

пока не будет найдено подходящее представление модели.

Ø

Использование модели для прогноза. Модель постоянно

оценивается на удовлетворительность совпадений полученных ранее прогнозных значений

и измеренных значений определяющего параметра при достижении соответствующих

значений аргументов прогнозной модели. При обнаружении существенных

несовпадений итеративные циклы идентификации, оценок и диагностической проверки

повторяются до тех пор, пока не будет найдено подходящее представление модели.

Вычисленные ранее параметры модели используются в качестве начальных значений

при построении актуальных значений ее коэффициентов.

Считаем, что определяющий параметр представляется системой для анализа

и прогноза через равные промежутки пройденного пути и пусть z1 – наблюдаемое

значение этого параметра, соответствующего t – делению шкалы километража. Введем

операторы:

·

Оператор сдвига

назад В, определяемый как В zt=zt-1.

Тогда ![]() zt=zt-m.

zt=zt-m.

·

Оператор сдвига

вперед F=B-1, задаваемый как F zt=zt+1.

Тогда ![]() zt=zt+m.

zt=zt+m.

·

Разностный

оператор со сдвигом назад

![]()

·

Оператор

суммирования S, выражаемый как

![]()

Пороговое

значение ![]() определяющего параметра лежит выше его значений на этапах

жизненного цикла диагностируемого механизма «Приработка» и «Нормальное

функционирование», на которых действует установленный регламент

планово-предупредительного ремонта. Для определения факта устойчивого

превосходства определяющим параметром порогового значения

определяющего параметра лежит выше его значений на этапах

жизненного цикла диагностируемого механизма «Приработка» и «Нормальное

функционирование», на которых действует установленный регламент

планово-предупредительного ремонта. Для определения факта устойчивого

превосходства определяющим параметром порогового значения ![]() введем нижнюю границу

введем нижнюю границу ![]() , начиная с которой система

начинает детальный анализ поведения механизма. Значения ниже

, начиная с которой система

начинает детальный анализ поведения механизма. Значения ниже ![]() при построении прогнозной модели не учитываются.

при построении прогнозной модели не учитываются.

Введем счетчики ![]() ,

, ![]() , для регистрации числа измерений

определяющего параметра, попадающих соответственно в интервалы

, для регистрации числа измерений

определяющего параметра, попадающих соответственно в интервалы ![]() ,

,  ,

, ![]() ,

, ![]() . Счетчики начинают изменяться пи

первом попадании значения определяющего параметра в какой-либо интервал

. Счетчики начинают изменяться пи

первом попадании значения определяющего параметра в какой-либо интервал ![]() ,

, ![]() . После попадания измеряемого

параметра в интервал

. После попадания измеряемого

параметра в интервал ![]() , либо принадлежности моды

вариационного ряда к интервалу

, либо принадлежности моды

вариационного ряда к интервалу ![]() бортовая система выполняет построение прогнозной модели и

производит по ней соответствующие расчеты. Превосходство определяющим

параметром предельного значения

бортовая система выполняет построение прогнозной модели и

производит по ней соответствующие расчеты. Превосходство определяющим

параметром предельного значения ![]() (возможно случайное) инициирует машинисту предупредительный сигнал

о переходе соответствующего механизма в стадию жизненного цикла «Развитие

дефекта».

(возможно случайное) инициирует машинисту предупредительный сигнал

о переходе соответствующего механизма в стадию жизненного цикла «Развитие

дефекта».

Примененные в

работе стохастические модели используют тот факт, что наблюдаемые ряды, в

которых последовательные значения сильно зависимы, можно рассматривать как

генерируемые последовательностью независимых импульсов, что позволяет более

аргументированно реализовать разработанные в методике модели и практически

повысить надежность работы поездной нагрузки локомотивов и вагонов.