Технические науки/ 8.Обработка материалов в

машиностроении.

д.т.н. Ямников А.С.,

к.т.н. Чуприков А.О.

ФГБОУ ВПО «Тульский

государственный университет», Россия

ОАО «Тульский оружейный

завод», Россия

Проблемные вопросы в процессе чистовой

токарной

обработки тонкостенных сварных корпусов

В современном машиностроении, в некоторых его отраслях, наблюдается

тенденция к уменьшению металлоемкости изделий при сохранении их функциональных

характеристик. Для этого используют высокопрочные материалы, что позволяет минимизировать

толщины стенок полых корпусов изделий. Однако изделия могут перейти в категорию

нежестких [1], что вызывает технологические затруднения, например при

обработке тонкостенных сварных корпусов. Большинство подобных изделий проходят

термообработку и приобретают повышенную твердость, что делает их

труднообрабатываемыми при обработке лезвийным инструментом. Иногда рекомендуют вводить

в технологический процесс дополнительные операции шлифования и доводки, что не только

увеличивает себестоимость изготовления деталей, но и обусловливает появление прижогов,

трещин, шаржирования поверхностей [2]. При обработке нежестких деталей использование

таких операций может вызвать тепловую деформацию и увеличить погрешность обработки.

Указанные явления

позволяет избежать лезвийная обработка твердым сплавом современных марок, что также

позволяет не только снизить температуру в зоне резания, но и обрабатывать материалы

повышенной твердости при обеспечении высоких показателей точности и качества поверхностей

[3].

Некоторые затруднения

возникают при обработке деталей нежесткой конструкции, в том числе и

тонкостенных. Особенно это проявляется при обработке сборочных единиц, в

которых к тонкостенному корпусу приварены дополнительные элементы, служащие для

базирования в изделии.

Несмотря на проведение необходимых мероприятий,

позволяющих минимизировать негативное влияние сварочных процессов на состояние

заготовки, в дальнейшем появляются затруднения в обеспечении требуемой точности

формы поперечного сечения детали. Превалирующее влияние оказывают три фактора:

1) погрешности закрепления, вызванные силой

зажима, которая должна превышать окружную силу резания более чем в 10 раз [4];

2) явление наследования технологических

погрешностей, связанное с перераспределением остаточных напряжений в теле

заготовки, возникших на ранних операциях формообразования [5];

3) явление копирования и, т.е. перенос в

некотором масштабе погрешностей, возникающих на первых переходах, на

последующие переходы [6].

Наличие получаемой погрешности формы в поперечном

сечении на первых этапах обработки заготовки способствует образованию такой

погрешности после чистовой обработки. Неоднозначность силы резания по

перемещению является следствием неоднозначности изменения толщины срезаемого

слоя. Погрешность формы поперечного сечения сварного корпуса в этом случае будет

представлять сумму размахов колебаний инструмента и заготовки в нормальном к

ней направлении, т.е. сумму измеренных в том же направлении диаметров их

эллиптических траекторий.

Нами

была пересмотрена действующая технология, в которой черновое растачивание и

чистовую обработку с нарезанием резьбы разделили на отдельные операции, введя

между ними временной интервал не менее 20 часов. При этом было предложено

изменение угловой ориентации сварного корпуса, в момент его закрепления в

патроне на операции чистовой обработки по отношению к черновой операции. После

раскрепления сварного корпуса получаемая овальность накладывается на такую же

овальность, но в другом направлении. При этом форма поперечного сечения

сварного корпуса получается близкой к окружности [7]. Разделение черновой и

чистовой операции на самостоятельные с переустановкой корпуса с поворотом на

120° уменьшает количество брака по форме поперечного сечения растачиваемого диаметра

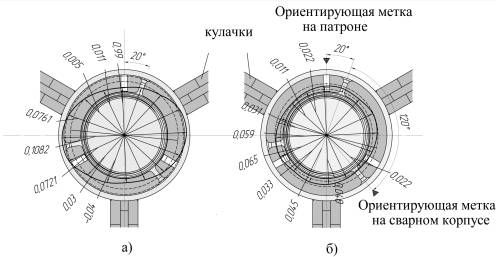

в 2,25 раз (рис. 1) .

=====-поле допуска (0,07мм); - круглограмма внутреннего пояска

Рис. 1. Круглограмма внутреннего пояска

после чернового и чистового растачивания: а) за одну операцию ‑ Δ=0,15 мм;

б) за две операции с переустановкой с поворотом на 120° ‑ Δ=0,054 мм

Повышение точности обработки, возможно и за счет

применения специальной оснастки, применение которой минимизирует долю брака. В

случаях нарезания внутренней резьбы и растачивания заготовки сварного корпуса его

закрепление происходит в трехкулачковых патронах. Сила зажима при этом приводит

к появлению значительных упругих деформаций, которые после снятия силы зажима

превращаются в систематические погрешности формы поперечного сечения [3].

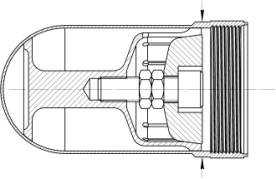

Для уменьшения упругих деформаций профиля сварного

корпуса при закреплении в трехкулачковом патроне разработана дополнительная

оснастка, в которой цанга используется как устройство, помещенное в полость

корпуса (рис. 2). В результате этого, при закреплении в зоне сжатия стенки

формируется встречное противодействие, не позволяющее стенкам корпуса

деформироваться. Этот вариант способа нарезания резьбы в сварном корпусе,

позволяет минимизировать величину погрешности форм поперечного сечения после

обработки и раскрепления [3, 5, 6].

Рис. 2. Схема установки разжимной цанги в сварном корпусе

Предложенное техническое решение позволяет

минимизировать величину погрешности форм поперечного сечения при нарезании

внутренней резьбы в тонкостенном полом обрабатываемом сварном корпусе,

позволяющий снизить процент брака в 4 раза.

Литература

1. ГОСТ 30987-2003. Межгосударственный

стандарт. Назначение размеров и допусков для нежестких деталей. Дата введения

2005-01-01. 7 с.

2. Данилевский В.В. Технология машиностроения: Учебник для техникумов. – 5 – е изд. перераб. и доп. – М.: Высш. шк., 1984. – 416 с.

3. Чуприков А.О., Иванов В.В.

Повышение точности токарной обработки тонкостенных деталей // Вестник

машиностроения. №6, 2012. С. 60 – 61.

4. Корсаков В.С. Основы

конструирования приспособлений: учебник для вузов. – 2 – е изд., перераб. и

доп. – М.: Машиностроение, 1983. – 277 с.

5. Ямников А.С., Иванов В.В., Чуприков А.О.

«Снижение систематических погрешностей при токарной обработке тонкостенных

сварных корпусов» / Справочник. Инженерный журнал. № 9, 2013. С. 31-36.

6. Ямников А.С. Основы технологии

машиностроения: учебник / А.С. Ямников [и др.]; под ред. Ямникова

А.С./ Тула, Изд-во ТулГУ. 2006 г. - 269

с.

7. Пат. 2521567 РФ, МПК В23G1/02.

Способ нарезания резьбы и разжимная цанга. / Чуприков А.О., заявитель и

патентообладатель ОАО «Тульский оружейный завод». №2012121027, заявл.

22.05.2012, Бюл. № 33; опубл. 06.06.2014, Бюл. № 18-2 с.