Шпонько В.И., Задорожняя А.А.

Криворожский технический университет

Совершенствование управления процессом использования оборудования на шахтах Кривбасса

Усиление позиций в конкурентной борьбе сегодня зависит от качества

управления. Совершенствование управления необходимо рассматривать как один из

главных факторов повышения эффективности производства, но достижение его

возможно только тогда, когда приведены в действие другие элементы

производственной системы.

Во-первых, это методы оптимизации производства. В их число

входят методы определения производственных циклов, сокращение ненужных запасов,

выравнивание загрузки оборудования, обеспечение гибкости. Во-вторых, это методы

сокращения подготовительно-заключительного времени для экономии общего времени производства,

рациональное размещение производственного оборудования, его ремонт и

обслуживание, обучение рабочих нескольким профессиям.

Эффективность системы управления производством в целом, органически

дополняется «общей эксплуатационной системой».

Эта простая, но продуктивная идея

требует серьезной разработки. Составные элементы системы: классифицирует

источники потерь при эксплуатации оборудования, показывает способы определения

эффективности использования имеющегося оборудования.

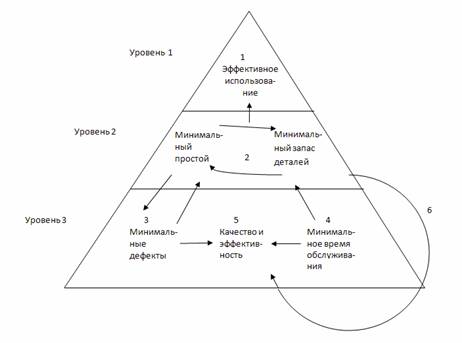

Общую эксплуатационную систему необходимо рассматривать как набор

факторов, взаимодействующих друг с другом (рис. 1).

Ключевые факторы:

1. Вершина пирамиды – всеобъемлющая возможность осуществлять техническую

эксплуатацию оборудования. Это уровень, на котором предприятие может

осуществлять производственную деятельность в соответствии с поступающими к нему

запросами на готовую продукцию.

Рис.1. Пирамида ключевых факторов,

лежащих в основе общей эксплуатационной системы.

2. Два фактора – простой оборудования

и запасы деталей - в системе

положительной взаимосвязи: они вместе возрастают и вместе снижаются. Эта взаимосвязь приводит либо к эффективному

циклу, при котором показатели продолжают улучшаться, либо к «порочному кругу»,

при котором они ухудшаются. Так, в результате «дополнительного» простоя

необходимо удержание товарно-материальных запасов (деталей для ремонта),

компенсирующих его. Простой оборудования и запасы деталей для ремонта можно

сократить, применяя общую эксплуатационную систему.

3. Повреждения оборудования вызывают простои, требуется увеличение

производства для компенсации недоданной продукции. Вероятность повреждений

приводит к созданию дополнительных запасов деталей, которые хранятся в качестве

резерва на случай возникновения сложностей. Это обстоятельство усугубляет

проблемы с качеством, увеличивая промежуток времени от момента возникновения

дефекта до его обнаружения.

4. Простой оборудования вызван:

- незапланированным простоем;

- плановым техническим обслуживанием;

- заменой отдельных деталей.

Простой и, в частности, риск незапланированного простоя – основная

причина, по которой в ходе процесса необходимо создавать запасы деталей.

Регулярное плановое профилактическое техобслуживание, более тесное сотрудничество

между производственным и обслуживающим персоналом, а также выбор и оценка

поставщиков оборудования – некоторые ответные действия, которые можно

предпринять. Иными словами, увеличение плановых затрат на техобслуживание часто

позволяет сократить общие затраты, вызванные простоем оборудования. Минимизация

времени обслуживания оборудования – это инструмент общей эксплуатационной

системы, с помощью которой можно не только снизить потери производственного

времени, но и повысить гибкость производства.

5. Действия по обслуживанию и поддержанию оборудования составляют основу

обеспечения выполнения производственного процесса. Обслуживание оборудования

начинается вместе с созданием процесса, образуя производственную структуру. За

каждым исполнителем закреплено свое место. Эффективность использования

оборудования зависит прежде всего от работника, который принял на себя

ответственность за всю организацию производственного процесса.

6. Минимальный простой оборудования и минимальный запас комплектующих

деталей оказывают существенное влияние на эффективность производственного

процесса в частности и, в целом на эффективность работы предприятия.

Эффективность общей эксплуатационной системы рассчитывается как

произведение нормы рабочего времени, коэффициента использования нормы времени и

доли качественной работы.

Общая эксплуатационная система основана на факторе экономии времени на

поставку, эксплуатацию, ремонт и обслуживание горного оборудования. В сочетании с динамичностью

поставок оборудования система выходит на существенно новый уровень.