Игнаткович П.Е., к.т.н. Новосельская Л.В.

Белорусский

государственный технологический университет

Разработка автоматизированных методов

расчета геометрических параметров сосудов

В химической промышленности применяется большое число

различных типов сосудов, состоящих из цилиндрических, эллиптических и

конических оболочек вращения. Форма сосуда определяется сочетанием этих

оболочек. Но, независимо от типа сосуда, конечной целью проектирования является

обеспечение прочности и в тоже время возможности свободных деформаций частей и

деталей при простоте изготовления, экономичности, т.е. небольшим удельным

расходом металла. При этом расчет базируется на некоторые исходные данные,

которые либо заданы, либо определены предварительными расчетами. Это обуславливает

необходимость поиска и разработок решений, направленных на создание

конструкций, обеспечивающих все технологические факторы при снижении

металлоемкости оборудования. При прочностных расчетах определяющими параметрами

являются в первую очередь давление, требуемое для проведения процесса, и

диаметр аппарата. Поскольку давление является величиной задаваемой технологией

и неизменяемой, то экономии металла можно достигнуть изменяя геометрические

параметры конструкции. Затраты металла на изготовление аппарата определяются

толщиной стенки сосуда.

Анализируя

основные методы оптимизации геометрических параметров различных аппаратов [3–7],

можно прийти к следующему выводу о том, что они обладают одним существенным

недостатком – эти методы не учитывают специфику технологических расчетов, а

основываются так или иначе на решении дифференциальных уравнений, в основу

которых положен принцип нахождения

экстремума функции, выражающей зависимость веса аппарата либо его площади

поверхности от диаметра (как одного из важнейших геометрических параметров).

Метод

графов дает более полную картину использования материала конструкции в

зависимости от изменения различных технологических параметров и указывает их

связь с прочностными характеристиками. Однако, для его реализации необходимо

решение матрицы смежности.

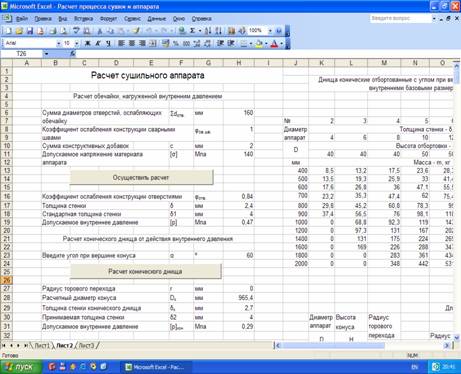

В качестве примера частичного применения

вышеуказанного метода оптимизации рассматривается расчет процесса сушки гранул

во взвешенном слое, используемый в производстве медпрепаратов

на РУП «Борисовский завод медпрепаратов»,

и аппарата для его осуществления. Аппараты такого же типа используются на ЗАО

«Атлант» для сушки гранулированных полимерных материалов.

Перед тем как приступить к разработке способа,

позволяющего оптимизировать конструктивные параметры основного технологического

оборудования с учетом влияния технологических факторов, необходимо было определиться

какие параметры рассматривать в качестве исходных, а какие в качестве конечных

(определяемых) [1].

Таким образом, исходными параметрами в данном случае

выбираются:

1) давление в

сушильном аппарате;

2) температура

цикла сушки;

3) температура

цикла регенерации теплоносителя;

4) производительность

установки;

5) расход

теплоносителя.

В качестве конечных параметров определяются:

1) диаметр

сушильного бункера;

2) высота

аппарата;

3) толщина

стенки бункера;

4) высота

сепарационного пространства;

5) максимальный

вес аппарата;

6) скорость

теплоносителя.

Как видно из вышеперечисленного конечные параметры,

обозначенные пунктами 1, 2, 4, характеризуют геометрические размеры аппарата,

параметры – 3, 5 определяют капитальные расходы, параметр под номером 6

дает ответ на вопрос об энергетических затратах при эксплуатации установки, и,

наконец, параметр номер 3 характеризует выполнение условия прочности.

На первом этапе решения задачи рассматривались

технологические факторы, влияющие на возможность выбора оптимальных

геометрических параметров для сушки гранулированных материалов на Борисовском заводе медпрепаратов.

Исходя из сравнительного анализа конструкций сушилок и требований технологии

проведения процесса, за исходную конструкцию принята сушилка во взвешенном

слое. С учетом определяющих критериев Лященко, Архимеда, при соответствующих порозностях определялись и сравнивались различные значения

диаметров, высот, форм аппарата. Затем производился предварительный расчет

толщин стенок составляющих элементов (Рисунок 1). После проверки по допускаемым

напряжениям принималось решение по выбору оптимальных геометрических

параметров.

Рисунок 1

В ходе прочностного расчета основным этапом, окончательно

влияющим на численное значение толщины стенки, а, значит, на расход металла,

используемого для изготовления аппарата, является решение краевой задачи, поскольку

в месте сопряжения «обечайка–днище» из-за резкого перелома образующих возникают

дополнительные перерезывающие силы и моменты и как следствие появляются

изгибающие моменты. Необходимо определить выдержит ли сосуд заданные нагрузки в

опасном сечении. Так как у основания сосуда давление увеличивается на величину

гидростатического и меняется форма сопрягаемых деталей, за опасное выбирается

сварное соединение «обечайка–днище». Краевая задача, решение которой основано

на методе независимости действия сил, положена в основу проверочного расчета

сварного соединения «обечайка–днище» [2].

Поскольку одной из целей разрабатываемого метода

оптимизации является проверка всех возможных вариантов расчета, то необходимо

решить краевую задачу как для соединения «цилиндр–конус», так и для соединения

«цилиндр–эллипс».

С помощью метода графов была составлена соответствующая

программа, позволяющая исправить недостатки

и использовать достоинства вышеописанных методов, а также учитывающая

особенности и ошибки, возникающие в процессе проектирования. Поэтому работа с

этой программой, реализация которой ведется на ЭВМ, осуществляется в режиме

диалога с пользователем.

Основными особенностями, а главное достоинствами такой

программы являются:

1) возможность

установки ее на любой персональный компьютер;

2) наглядность

и простота работы;

3) постоянный

диалог с пользователем, что способствует достижению наибольшего эффекта от использования

программы;

4) в процессе

работы с программой существует возможность делать упор на усовершенствование

выбранного параметра;

5) использование

стандартных значений в автоматическом режиме, что способствует ускорению и облегчению

процесса расчета;

6) расчет

аппарата, работающего как под вакуумом, так и от действия внутреннего давления;

7) возможность

использования прочностного раздела для расчетов сосудов, используемых в других

процессах;

8) выбор

определенной окончательной конфигурации аппарата в зависимости от поставленных

целей проектирования;

9) сравнение

результатов расчетов, влияющих в конечном итоге на технико-экономические

показатели, для всех конфигураций и всех вариантов.

Циклы

расчетов, ответвления и пересечения этих циклов, приводят к усложнению задачи

до такой степени, что вполне вероятным становится получение неверного ответа.

Однако

тщательный анализ структуры и алгоритма показывает, что этого пересечения можно

избежать и добиться хорошей сходимости.

С

целью устранения этих недостатков в программе предусмотрено дублирование

участка цикла, участвующего в пересечении, и дополнительная его проверка по

моментной и безмоментной теориям прочности [2].

Литература:

1.

Романков П.Г., Рашковская Н.Б. Сушка во взвешенном состоянии. – Л., 1979.

2.

Лащинский А.А.

Конструирование сварных химических аппаратов. – Л.: Машиностроение, 1981.

3.

Дитрих

Я. Проектирование и конструирование: Системный подход. Пер. с польск. – М.:

Мир, 1981. – 456 с., ил.

4.

Уайлд Д. Оптимальное

проектирование: Пер. с англ. – М.: Мир, 1981. – 272 с., ил.

5.

Джонс Дж. К. Методы проектирования: Пер. с

англ. – 2-е изд., доп. – М.: Мир, 1986. – 326 с., ил.

6.

Кафаров В.В., Глебов М.Б. Математическое моделирование основных

процессов химических производств: Учеб. пособие для вузов. – М.: Высш. шк., 1991. – 400 с.: ил.

7.

Ахназарова С.Л., Кафаров В.В. Методы

оптимизации эксперимента в химической технологии: Учеб. пособие для химико – технологических специальностей вузов. – 2-е изд., перераб. и доп. – М.: Высш. шк., 1985. – 327 с., ил.