Давыдов А.А.,

Макенов А.А.

Республика

Казахстан, г. Усть-Каменогорск,

Восточно-Казахстанский

государственный технический университет

им. Д.

Серикбаева

ПУТИ ПОВЫШЕНИЯ

ПЛАВНОСТИ ХОДА АВТОТРАНСПОРТНЫХ СРЕДСТВ

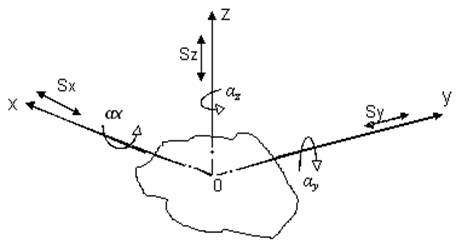

Кузов

транспортного средства имеет шесть

степеней свободы и может соответственно совершать шесть различных

типов колебаний, такие как линейные

перемещения вдоль осей X; Y; Z и угловые перемещения

вокруг осей X; Y и Z (рис.1).

Рисунок 1 – Схема колебательной

системы транспортного средства

Линейные перемещения

вдоль оси X обозначаются Sx и

называются подергиванием,

перемещения вдоль оси Y обозначаются Sy и называются шатанием,

а линейные перемещения

вдоль оси Z обозначаются Sz и

называются подпрыгиванием.

Угловые перемещения

вокруг оси X обозначаются αх и называются

покачиванием. Угловые перемещения вокруг оси Y обозначаются αy и называются галопированием, а

угловые перемещения вокруг оси Z

обозначаются αz и

называются вилянием.

Из-за сложности

исследования системы с

шестью степенями свободы

при расчете подвески обычно изучают

только два вида

колебаний кузова транспортного средства, то есть рассматривают транспортное средство как сис-тему с

двумя степенями свободы: линейные колебания

вдоль оси Z и угловые колебания

вокруг оси Y. Отмеченные

типы колебаний имеют

первостепенное значение для

комфортабельности транспортного

средства, так как

именно они вызывают у водителя и пассажиров наиболее болезненные ощущения.

Все это обусловлено большой амплитудой

и плохо переносимой

нап-равленностью, что, в конечном

счете, вызывает повышенную утомляемость и существенно влияет на

безопасность дорожного движения.

Наиболее пагубное влияние при этом оказывает галопирование.

Чтобы иметь

представление о том,

каким образом можно

уменьшить колебания транспортного

средства вокруг оси Y, необходимо иметь представление о

центре упругости системы. Центром

упругости системы называют точку, при приложении к которой внешней возмущающей

силы возникают только линейные перемещения системы.

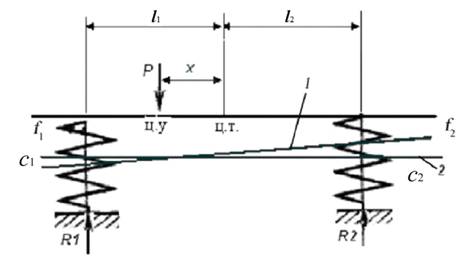

Для того чтобы определить положение центра упругости,

рассмотрим стержень, который опирается на упругие элементы подвески (рис.2).

Рисунок 2 –

Схема для определения положения центра упругости системы

Если возмущающая

сила Р приложена не

к центру упругости (Ц.У.), а в другой точке, то

возникают линейные и угловые перемещения (положение стержня 1, рис. 2). Если же сила Р приложена к центру

упругости системы, то происходит

только линейное перемещение (положение стержня 2, рис. 2). В последнем

случае деформация упругого

элемента f1=f2 , вследствие чего галопирование

отсутствует.

Определим величину х -

расстояние от центра тяжести до её

центра упругости. Из условия

равновесия стержня относительно

центра тяжести имеем [1]:

R1*l1-P*x-R2*l2 = 0, (1)

где

R1 и R2- реакции опор.

Решим данное уравнение

относительно х = (R1*l1-R2*l2)/

Р. (2)

Заменим реакции

опор R1=с1*f1 и R2=с2*f2, тогда

Р = R1+ R2= с1*f1 + с2*f2,

где

с1 и с2 – жесткости упругого

элемента.

Подставив

в уравнение (2) найденные

значения R1, R2 и Р, получим

х = (с1*f1* l1- с2*f2* l2 )/ (с1*f1 + с2*f2).

При отсутствии галопирования

f1= f2, следовательно

х = (с1*

l1- с2* l2 )/

(с1 + с2).

Если расстояние

от центра тяжести

системы до её

центра упругости равно нулю, то есть плечо х = 0 (центр тяжести (Ц.Т.)

совпадает с центром упругости), то х = (с1*

l1- с2* l2 )/ (с1 + с2)=0.

Тогда с1* l1=

с2* l2 или

с1/ с2= l2/ l1 .

(3)

С другой стороны

расстояния l1 и l2

можно выразить через вес транспортного средства, распределяющийся на

переднюю ось G1 и заднюю ось G2 , и его базу L

l1 = (G2*L/ G), а l2 = (G1*L/ G).

С учетом этого уравнение (3) запишем

в следующем виде

с1/ с2 = G1/ G2 . (4)

Следовательно, жесткости подвесок необходимо выбирать таким

образом, чтобы они были обратно

пропорциональны расстояниям от центра тяжести

до передней и

задней осей транспортного средства или прямо пропорциональны

его весу, приходящемуся на переднюю и

заднюю оси. Тогда при одинаковых прогибах

передней и задней

подвесок (f1 и f2) кузов транспортного средства будет

перемещаться вертикально без галопирования.

В

качестве примера нами была проведена проверка упругих элементов подвески автомобиля ВАЗ-2121 «Нива» на

соответствие их характеристик условиям (3, 4).

Анализ результатов

расчета параметров позволяет сделать вывод, что

жесткости упругих элементов

подвески не обеспечивают автомобилю ВАЗ-2121 «Нива» достаточной

плавности хода при минимальной и максимальной загрузке (табл.1).

Таблица

1 – Соотношение жесткости подвески и веса автомобиля

|

Отношение весов

автомобиля G1/ G2 |

Отношение жесткостей упругих

элементов подвески

с1/ с2 |

|

|

при

минимальной нагрузке |

при максимальной нагрузке |

|

|

1,45 |

0,94 |

2,8 |

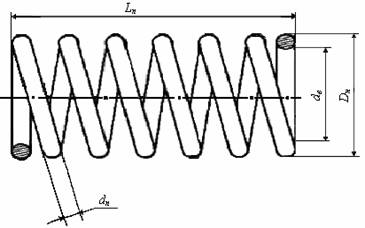

Далее

нами был произведен расчет с целью исключения угловых перемещений вокруг оси Y на примере упругого элемента

(пружины) автомобиля ВАЗ-2121 (табл. 2, рис. 3).

Таблица 2 – Исходные

данные

|

Пружина |

dn |

n |

Dср |

|

передняя |

0,0148 |

7 |

0,1052 |

|

задняя |

0,013 |

9 |

0,1152 |

Dн – внешний диаметр витка, м; dв –

внутренний диаметр витка, м;

dп – диаметр проволоки, м; L –

длина проволоки, м

Рисунок 3 –

Основные параметры пружины

При расчете жесткости пружины используем формулу [2]

,

,

где

G

– модуль сдвига (для стали G =8…9*104 МПа);

n

– количество рабочих витков пружины;

Dв

– средний диаметр витка, м.

Расчет жесткости передней

пружины

н/м.

н/м.

Расчет жесткости

задней пружины

н/м.

н/м.

Вес

автомобиля, приходящийся на передние

пружины, G1=750 кг, вес автомобиля, приходящийся на задние пружины, G2=800 кг.

Соотношение

параметров жесткости и веса в пропорции:

.

.

Таким

образом, условие (4), при котором исключается галопирование, в данном случае не

соблюдается.

Чтобы

получить оптимально возможную плавность хода, т.е. обеспечить условие уравнения

(4), необходимо изменить параметры упругих элементов, которые определяют

жесткости последних. В данном случае упругими элементами являются пружины,

жесткость которых зависит от нескольких параметров (диаметр проволоки, средний

диаметр витка, количество витков и материал, из которого изготовлены пружины).

Решить поставленную задачу, изменяя только один из перечисленных параметров

упругого элемента подвески, практически невозможно. Наиболее приемлемым является

вариант решения, при котором изменяются два параметра, а именно диаметр

проволоки пружины и количество ее витков. Например, при использовании упругих

элементов передней подвески с количеством витков n1 = 10 и диаметром проволоки dn1 = 0,0135 м, а

задней n2 = 10 и dn2 = 0,0148 м, их жесткости будут равны c1 = 2,9*104 н/м и c2 = 3,1*104 н/м соответственно, что удовлетворяет условию

(4).

Поэтому

упругая характеристика витой цилиндрической пружины является линейной, а

изменение соотношения весов автомобиля G1 /G2 при различной степени загрузки

последней не соответствует уравнению y = k*x. Следовательно, при выборе

параметров упругих элементов подвески необходимо учитывать условия эксплуатации

автомобиля [3].

Нами была разработана

программа, позволяющая решать подобные задачи для автомобилей различных марок,

обладающих подвесками, упругими элементами которых являются витые

цилиндрические пружины [4,

5].

Программа расчета параметров подвески была создана нами с целью расчета необходимой жесткости передней и задней пружины на примере автомобиля ВАЗ-2121. При изменении количества витков в ячейке n мы получим конкретное значение необходимой жесткости пружины, аналогично при изменении диаметра проволоки dп получим также значение необходимой жесткости пружины.

В

дальнейшем программа нами совершенствуется с целью применения ее для расчета

упругих элементов других типов, которые устанавливаются на современных

транспортных средствах. Выбор одного из упругих элементов позволит ознакомиться

с его схематическим изображением и с

основными расчетными формулами.

Литература

1

Литвинов А.С., Фаробин Я.Е. Автомобиль:

Теория эксплуатационных свойств. – М.: Машиностроение, 1989. – 237 с.

2

Осепчугов В.В., Фрумкин А.К. Автомобиль: Анализ конструкций, элементы расчета. – М.: Машиностроение, 1989. – 304 с.

3 Давыдов А.А., Макенов А.А., Саденов Е.К. Повышение

плавности хода автомобиля// Вестник ВКГТУ. – 2005. – № 3. – С. 49-54.

4

Макенов А.А., Давыдов А.А. Автоматизированный расчет показателей плавности хода

автомобиля// Математическое

моделирование и информационные технологии в образовании и науке: Матер. III Междунар. науч. - метод. конф., 29 сент.-2 окт. 2005 г. – II том. – Алматы: КазНПУ им. Абая,

2005. – С. 17-21.

5

Макенов А.А., Давыдов А.А. Использование ЭВМ для расчета показателей плавности

хода автомобиля// Новые

информационные технологии в образовании: Матер. Междунар. науч. - практ. конф.,

26-28 февраля 2007 г./ Ч. I. – Екатеринбург: РГППУ, 2007. – С. 88-91.