Баубеков Е.Е.

КУПС, г Алматы, Республика Казахстан

ВЛИЯНИЕ СКОРОСТИ И ПРОСКАЛЬЗЫВАНИЯ КОЛЕСА И

РЕЛЬСА НА ИЗНОС

Эксплуатационные наблюдения за подвижным

составом на линии New Tokaido в Японии

показали, что износ колес с увеличением скорости не повысился, он остается,

примерно, таким же, как на обычной линии у вагонов экспресс-поездов [1]. В ФРГ

при испытаниях со скоростью до 260км/ч не замечено увеличения износа колес [2].

В Японии хорошее состояние тормозной

техники (дисковые тормоза) и использование противоюзных устройств позволяет

даже на высокоскоростных линиях, таких как New Tokaido, применять колеса из нелегированной стали

с содержанием углерода 0,60-0,75% [3,4,5].

В лабораторных испытаниях или совсем не

выявляется влияние скорости качения на износостойкость или наблюдается сложное

изменение ее при увеличении скорости

скольжения. Причем в диапазоне твердостей 280...350 НВ с увеличением

скорости качения наблюдается довольно значительное снюкение износа, а в

диапазоне 350...450 НВ слабое увеличение [6]. Скорее всего, влияние скорости

качения на износ можно объяснить изменением вибрации, которая очень сильно

сказывается на скорости изнашивания [7].

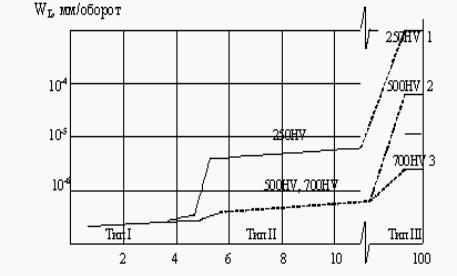

При чистом скольжении скорость изнашивания

быстро снижается с увеличением скорости скольжения в диапазоне 10...60 км/час,

рис. 1 [8]. Скорее всего это объясняется тем, что с увеличением скорости

скольжения происходит подкалка стали в зоне трения. После подкалки

увеличивается твердость и снижаются интенсивность пластических деформаций,

температура и как следствие - износ. Это подтверждается так же тем, что износ

высокоуглеродистых сталей при высоких скоростях скольжения ниже, чем

среднеуглеродистых, смотри рис. 1.

Лабораторные эксперименты показывают, что

в наибольшей степени скорость износа колес зависит от величины проскальзывания.

П.Клэйтон вместе с Д. Дэнксом и П. Болтоном выполнили классическую серию работ

по исследованию пары колесно-рельсовых сталей при качении с проскальзыванием [7,9,10],

где показали, что в пределах твердостей 240, 300 HV в зависимости от величины проскальзывания могут иметь место

три типа износа, различающиеся скоростью изнашивания, видом поверхностей и

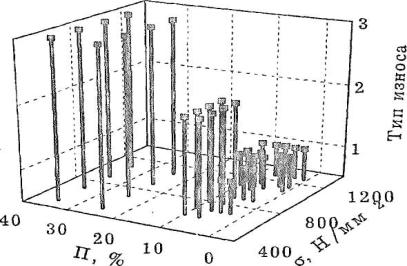

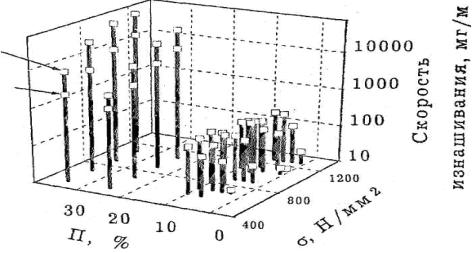

продуктов изнашивания На рис. 2а и 2б представлены зависимости скорости

изнашивания и типов износа от давления в контакте и проскальзывания, полученные

Д.Дэнксом и П.Клэйтоном на образцах из рельсовой и колесной стали диаметром 32...45

мм твердостью 247 НV30.

Рис. 1. Зависимость износа от скорости скольжения при испытании на

машине Шпинделя

На обоих графиках ясно выделяются три области, которые в порядке

возрастания скорости изнашивания авторы временно определили как области износов

типа I, II и III. Граница между областями I и II зависит и от давления и от проскальзывания и не совпадает на

графиках рисунков 2а и 2б, т. к. типы износа на графике рис. 2а определялись

величиной скорости изнашивания, а на рис. 2б определялись по топографическим

особенностям поверхностей роликов после испытания, которые могли к концу

испытания измениться. Граница между областями II и III совпадает на обоих графиках и зависит только от проскальзывания.

Топографические особенности типов износа по Дэнксу и Клэйтону следующие:

а)

Рельс Колесо

б)

Рисунок 2.- Зависимость

типа износа (а) и скорости изнашивания (б) от проскальзывания и давления при

испытании роликов с твердостями 247 HV30 на машине Амслера.

Тип I характеризуется чешуйчатым рельефом и хлопьевидными

продуктами изнашивания, состоящими из тонких чешуек металла и окислов.

Тип II характеризуется более грубой топографией поверхности часто

связанной с волнистостью и содержит в продуктах изнашивания только металл;

Тип III характеризуется очень грубой поверхностью с большими

выдолблинами (ямами). Эти поверхности наиболее близки по своей топографии к

боковым поверхностям рельсов и колес в кривых.

По нашему мнению, с точки зрения

механизмов изнашивания эти типы износа, по-видимому, можно определить, как

усталостный, пластический (режим пластического смятия) и заедание.

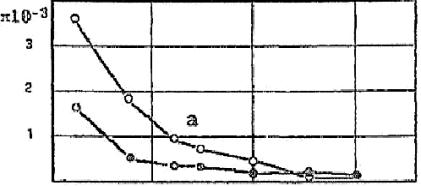

Испытания, проведенные в нашей работе полностью

подтверждают данные Т.В.Ларина, Д.Дэнкса, П.Болтона и П.Клэйтона, дополняют и

развивают их с учетом испытаний при различных твердостях роликов. Испытания

проведены на машине СМЦ-2. Оба

ролика в этих испытаниях имели равную твердость. Зависимость от величины

продольного проскальзывания суммарной скорости изнашивания отстающего и

опережающего роликов (WΣ). = (Wот) + (Won), закаленных на три уровня твердости -

250, 500, и 700 HV.b установившемся режиме сухого трения при нагрузке 700 Н (давление в

контакте 600...650 МПа) представлены на рис. 3.10. На графиках зависимости WΣ = f(П)│Hот = Ноп = Нк, Р=700Н, ω=333 об/мин, То=20С,

fs=0,6 различается

две критические точки в которых происходит резкое изменение величины скорости

изнашивания и которые разделяют весь диапазон проскальзываний на три области

скоростей изнашивания: область слабого или мягкого износа (mild wear), область сильного или интенсивного

износа (severe wear) и область катастрофического износа (catastrophic wear). Порядок скоростей изнашивания в этих

областях для пары роликов с твердостями 250HV составляет соответственно 10-6..10-5

г/оборот (10-6..10-7 мм/об), 10-5…10-4

г/об (10-5..10-6 мм/об) и 10-2... 10-3 г/об (1-5…10-4

мм/об). Вследствие того, что даже незначительное колебание величины какого-либо

из факторов вызывает большое изменение интенсивности изнашивания вблизи

критических точек наблюдается чрезвычайно большой разброс результатов.

Нахождение критических точек является

сложной задачей, требующей больших затрат времени и средств. Поэтому точные

параметры на рис. 3 найдены только для одной точки, разделяющей области слабого

и сильного износа: р0 = 600...650

МПа, |П| =

5%, Нот = Ноп

=200...350 HV, ω = 333 об/мин при значении остальных

факторов в обычном лабораторном интервале. Критическая точка для кривых 2 и 3 на

рис. 3 показана условно: критические точки сдвигаются при изменении твердости

точно так же как и при изменении других факторов. Точное положение критических

точек, разделяющих области сильного и катастрофического износа еще предстоит

определить.

1 - HB=HH=250HV;

2 - HB=HH=500HV; 3 - HB=HH=700HV

Рисунок 3 - Зависимость суммарной скорости изнашивания от

проскальзывания при σк = 600...650 МПа и твердости роликов.

В многомерном пространстве внешних

факторов критические точки образуют некую кривую. По-существу, эта кривая и

является основной триботехнической характеристикой колесно-рельсовой пары

трения. Только несколько точек этой кривой известно в настоящее время. Именно

недостаток знаний в этой области сделал проблему бокового износа рельсов и

гребней колес чрезвычайной.

Необходимо отметить так же еще одну

интересную особенность зависимостей, представленных на рис. 3: WΣ не зависит от твердости образцов, в области слабого износа.

В области интенсивного износа при изменении твердости от 250 до 500 HV, WΣ снизилась почти на порядок, но при

изменении твердости от 500 до 700 HV почти не изменилась. В области катастрофического износа WΣ снижается почти пропорционально снижению твердости во всем исследованном

интервале твердостей.

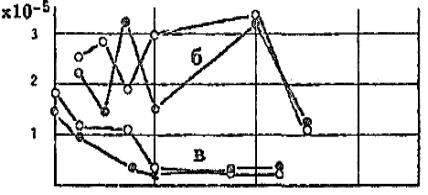

На рис. 4 зависимости интенсивности

изнашивания роликов с равной для обоих роликов твердостью, представлены в

отдельности для ведущего (опережающего) и ведомого (отстающего) роликов для

продольных проскальзываний -2,9%, -10%, -100% и поперечного проскальзывания 5%.

При проскальзываниях -2,9%, -10% и -100% давления в контакте были 600...650 Н.

Этот диапазон давлений при проскальзывании |П| = 5% попадает в переходную

область от слабого износа к интенсивному, поэтому для снижения разброса

результатов испытания при П┴= 5% были проведены при повышенной

нагрузке 1500 Н (950 МПа). Как видно из рис. 4, при продольных проскальзываниях

в интервале твердостей 200...400 HV скорость изнашивания опережающего ролика превышает скорость изнашивания

отстающего. При поперечном проскальзывании нет явного преимущества в скорости

изнашивания какого-либо из роликов.

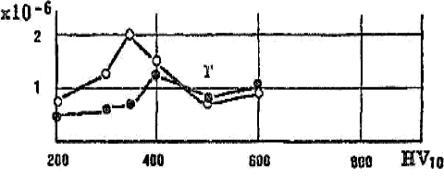

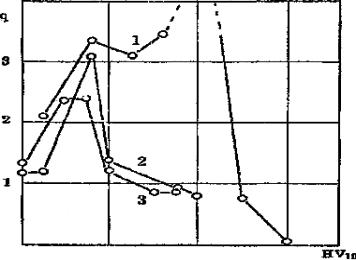

На рис. 5 представлена зависимость

отношения  от твердости.

Зависимость q - f(HV) имеет максимум, зависящий от величины проскальзывания: 2,4

при П║ = -2,9%; 3,1 при П║ = -10% и 5 при П║

= -100%. При высоких твердостях интенсивность изнашивания отстающего ролика

становится равна или даже меньше интенсивности изнашивания опережающего: при

твердостях больше 450 HV для П║ = -2,9%, при 500 HV для П║ = -10% и 650 HV для П║ =-100%.

от твердости.

Зависимость q - f(HV) имеет максимум, зависящий от величины проскальзывания: 2,4

при П║ = -2,9%; 3,1 при П║ = -10% и 5 при П║

= -100%. При высоких твердостях интенсивность изнашивания отстающего ролика

становится равна или даже меньше интенсивности изнашивания опережающего: при

твердостях больше 450 HV для П║ = -2,9%, при 500 HV для П║ = -10% и 650 HV для П║ =-100%.

W, г/оборот

о- опережающий (ведущий) ролик; ● - отстающий

(ведомый) ролик.

Рисунок 4 - Зависимость скорости изнашивания от твердости

при П║= -100%(а), -10% (в),

-22% (г); П┴ -5%

(б).

Наши данные совпадают с данными X.Краузе и X.Лехиы [11], которые нашли, что при

твердости стальных образцов 230...240 HV и проскальзывании 1...2% ведущий ролик изнашивается приблизительно

в 2...2,5 раза быстрее ведомого.

![]()

200 400 600 800 НV10

Рисунок 5 - Зависимость отношения скоростей изнашивания опережающего

и отстающего роликов от твердости при: 1 - П║ = -100%; 2 - П║

-10%; 3 - П║ -2,9%.

Литература:

1.

Jshii К., Oda

N., Nishioka К., Wear

of high-speed railway wheels, «Evaluate Wear Test», Philadelphia, 1969, p.

115-132.

2.

Enser Helmut, Die Schnellfahrversuche der Deutschen Bundesbahn mit

Geschwindigkeiten bis zu 250 km/r., «Eisenbahningenieur»,

1974, 25, N 10, s.

3. Хороока Тосно,

Сайто Такаеси, Изготовление колес для подвижного

состава, «Дидзэру», 1974, 253, с. 39-45.

4. Производство цельнокатанных колес в Японии,

«Бюллетень центрального

научн.-исследовательского института информации и технико-экономических

исследований черной металлургии», 1974, 23 (739), с, 63-64.

5. Misao Hisanaga,

Wheel of the New Takaido Line Electric Rail-roads, «Japanese Railway Engineering»,

1970, v.11, № 1, p.23-27.

6. Цельнокатаные

железнодорожные колеса из низколегированной стали для перспективных

условий эксплуатации. Дисс.

на соискание уч. степени к.т.н. А. М. Вихровой, ВНИИЖТ, 1979, . 270 с.

7.

Banks D., Clayton P., Comparison of the wear process for eutectoid rail

steels: field and. laboratory tests, Wear, 120 (1987) 233-250.

8.Ларин Т.В. Износ и пути продления службы бандажей

железнодорожных колес. / М., Трансжелдориздат. 1958. 168 с.

9.

Bolton PJ., Clayton P. Rolling-sliding wear damage in rail and tyre steels.

Wear, №93,

1984, p. 145...165.

10.

Clayton P. Predictmg the wear of rails on curves from laboratory data. Wear,

№181-183, 1995, p.

11...19.

11. Krause H., Lehna H. Investigation of tribological characteristics of rolling-sliding friction systems by means of systematic wear experiments under well-defined condition. Wear, 119, 1987, p. 153...174.