Технические науки/ 2. Механика

Рудакова

Е.В.

Аспирантка

кафедры МО БелГТУ им. Шухова

Особенности практики применения

вибрационного грохочения

Увеличение объема индивидуального жилищного

строительства, животноводческих помещений, строительства дорог понесло за собой

потребность в цементе и заполнителях. На технологические прочностные свойства

существенное влияние оказывает как марка цемента, так и качество и фракционный

состав заполнителя. Классификации и оборудование, существующие в настоящее

время, не позволяют получить высококачественный заполнитель с узким фракционным

составом. Грохот – это устройство (машина или аппарат), предназначенное для разделения кускового и

сыпучего материала, а также твердой фазы пульп и суспензий на продукты

различной крупности с помощью просеивающих поверхностей с калиброванными

отверстиями.

Ряд технологий основанных на грохотах производят

обезвоживание продуктов и совмещенные операции, включающие промывку материала с

последующим выделением из отмытой зернистой части мелких классов и

обезвоживанием.

Виброгрохоты достаточно широко

используют в горнорудной промышленности для разделения материалов перед

дроблением, промывки материала перед обогащением в тяжелых средах и последующей

отмывки суспензий, обезвоживания продуктов обогащения. Для аналогичных целей

грохочение используют в горной химии, угольной промышленности и при

производстве строительных материалов. В последних двух случаях вибрационные

грохоты применяют для разделения готового продукта (угля, щебня,

песчано-гравийных масс) на кондиционные товарные классы перед отправкой

потребителям. В металлургической промышленности на вибрационных грохотах

удаляют некондиционную по крупности мелочь из сырых окатышей, после обжига

которых эту операцию повторяют. Аналогичную операцию выполняют и с агломератом

после спекания — сначала горячим, а затем охлажденным. Перед доменной плавкой

контрольному грохочению для удаления мелочи подвергают все сырьевые материалы,

загружаемые в печь.

Применение вибрационного

грохочение при подготовке тонкоизмельченного сырья к последующему прессованию и

спеканию в абразивном, огнеупорном, керамическом, электродном и других

производствах, базирующихся на порошковой технологии, началось сравнительно

недавно. Разделение тонкоизмельченной твердой фазы

рудных пульп перед обогатительными операциями – это результат нового применения

виброгрохочения.

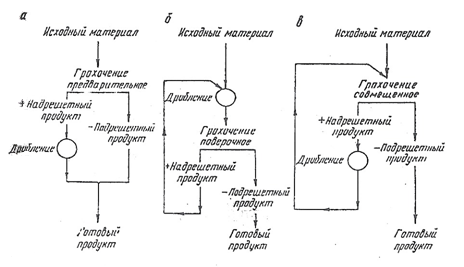

По технологическому назначению различают два основных вида

грохочения:

- предварительное - для выделения готового по крупности

продукта (перед дробилкой);

- контрольное, или поверочное - для контроля крупности

дробленого продукта (после дробилки) (рисунок 1).

Рисунок 1 – Грохочение в сочетании с дроблением:

а - предварительное (при дроблении в открытом цикле);

б - поверочное, или контрольное (при замыкании грохота на

дробилку);

в - совмещенное предварительное и контрольное

Включение в схему дробления операции предварительного

грохочения позволяет выдержать принцип «не дробить ничего лишнего».

В первой стадии дробления для грохочения крупного материала

в качестве просеивающей поверхности применяются колосниковые решетки, состоящие

из отдельных колосников в виде стальных полос, брусьев, балок. В грохотах для

среднего грохочения в качестве просеивающих поверхностей применяют листовые

решета, представляющие собой металлические перфорированные листы. Отверстия

штампуют или просверливают. Обычно в них применяют круглые отверстия, реже -

квадратные или прямоугольные. Время службы металлических решет около 700 ч при

непрерывном режиме. При наплавлении твердого сплава на рабочую поверхность

решета время работы увеличивается.

Решета из резины, изготовляемые в виде отдельных секций,

штампуемых в прессформах, долговечны, меньше забиваются, снижают шум. Резиновые

решета применяются для грохочения руды крупностью до 100 мм.

При мелком грохочении используют шпальтовые решета

просеивающие поверхности, набираемые из отдельных элементов, между которым

остаются продолговатые (щелевидные) огтверстия. Недостатком шпaльтовых сит

является их большая масса и сравнительно низкая износостойкость.

Эффективность грохочения (коэффициент полезного действия) -

отношение, массы подрешетного продукта к массе материала той же крупности в

исходном питании грохота, выраженное в процентах или долях единицы;

определяется по формуле:

![]()

где α- содержание расчетного мелкого класса

в исходном питании, %;

β - содержание этого же

продукта в надрешетном продукте, %.

Эффективность грохочения, для различных конструкций

грохотов может изменяться от 40...50 % до 80...90 %.

Выделяют две основные группы факторов влияющих на процессе

грохочения:

- факторы, зависящие от физико-механических свойств

материала, подвергаемого грохочению;

- конструктивно-механические факторы (размеры грохотов и

режим их работы).

К числу важных факторов первой группы относится

геометрическая форма зерен и кусков материала. Наиболее благоприятной является

шарообразная, округлая форма. В большинстве случаев куски и зерна руды,

продуктов дробления имеют кубообразную форму. Наименее благоприятной является

Продолговатая, и пластинчатая форма зерен.

При встряхивании короба в слое зерен лежащих на сите,

происходит их сегрегация (расслоение по крупности), причем наиболее крупные

зерна оказываются в верхнем слое, а наиболее мелкие на поверхности сита.

Последние легко достигают поверхности сита и проходят, через его отверстия. Но,

зерна, близкие по величине к размеру отверстий сита, с трудом происходят в

промежутках между более крупными зернами слоя материала, лежащего на сите, а

также и через отверстия сита.

Практика грохочения показала, что зерна, диаметр которых

меньше, чем три четверти отверстия сита, легко проходят в промежутках между

крупными зернами материала на сите и по достижении ими поверхности сита сразу

проваливаются через отверстия. Такие зерна в отношении проходимости называют

«легкими». Зерна крупнее трех четвертей отверстия сита с трудом проходят в

промежутках между крупными зернами и через отверстия. Эта трудность прохождения

нарастает по мере приближения диаметра зерен к размеру отверстий сита. Такие зерна

называют «трудными». Зерна, диаметр которых более полуторного размера отверстия

сита, существенно не влияют на перемещение «легких» и «трудных» зерен к

поверхности сита. Зерна, близкие по диметру к размеру отверстия сита, но больше

их, легко застревают в отверстиях и забивают сито. Зерна, размер которых больше

отверстий сита, но меньше полуторной величины их, называют «затрудняющими».

Чем меньше в исходном материале «трудных» и «затрудняющих»

зерен, тем легче его грохочение и тем выше, при прочих равных условиях,

эффективность процесса.

Наличие большого количества влаги и глины отрицательно

сказывается на работе грохота, так как происходит слипание зерен, замазывание

отверстий сита.

К факторам второй группы относятся: конструкция сита,

отношения его длины к ширине, способ подачи материала на просеивающую

поверхность.

Форма отверстий просеивающей поверхности оказывает заметное

влияние на грохочение. Предпочтение отдают продолговатым отверстиям, так как

они меньше подвержены забиванию трудными и затрудняющими зернами.

Основным требованием к способу подачи материала на

просеивающую поверхность является ее равномерность. Необходимо подавать

материал равномерно во времени и по всей ширине грохота, что обеспечивает

постоянство средней скорости движения материала по ситу и стабильность толщины

его слоя. Угол наклона короба на практике принимают в пределах от 0 до 26 град.

Оптимальный угол, т. е. обеспечивающий наибольшую эффективность при заданной

производительности или наибольшую производительность при заданной эффективности,

устанавливается экспериментально.

Литература:

1.

Численное

исследование актуальных проблем машиностроения и механики сплошных и сыпучих

сред методом крупных частиц./ Под ред. Ю.М.Давыдова. – М.: Национальная

Академия прикладных наук, Международная ассоциация разработчиков и

пользователей метода крупных частиц, 1995 . – Т.2. с. 573.

2.

Федоренко

И.Я. Анализ поведения сыпучей среды при вибрациях на основе теории аттрактора

Лоренца // Известия СО АН СССР. – 1980. – вып. 3. – С. 112 -115.