К.т.н.

Мухаметрахимов М. Х.

Федеральное

государственное бюджетное учреждение науки Институт проблем сверхпластичности

металлов Российской академии наук, Россия

ИСПОЛЬЗОВАНИЕ ЭФФЕКТА

НИЗКОТЕМПЕРАТУРНОЙ СВЕРХПЛАСТИЧНОСТИ ДЛЯ СОЗДАНИЯ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ

КОМПОЗИТОВ ИЗ ТИТАНОВОГО СПЛАВА ВТ6

Развитие современного

машиностроения невозможно без использования передовых конструкционных

материалов, имеющих более высокие эксплуатационные свойства по сравнению с

существующими материалами. В этой связи большой интерес представляют титановые

сплавы.

Повышенные прочностные

свойства имеют титановые сплавы с нанокристаллической (НК) структурой по

сравнению с микрокристаллической (МК) и крупнозернистой (КЗ) структурой [1,2].

Однако изготовление крупногабаритных полуфабрикатов с НК структурой

представляет отдельную научную и технологическую проблему, кроме того, по

достижении в сплаве такой структуры происходит повышение уровня прочности и

снижение пластичности.

Одним из способов

преодоления этих проблем является создание композитов, имеющих хорошую

технологичную прочность и пластичность титановых сплавов.

В

настоящее время разработчики авиатехники перестраивают всю материаловедческую

концепцию строительства самолетов, активно привлекая и используя композиционные

материалы на основе исключительно прочных титановых сплавов.

Поскольку с композитами

«уживается» только титан, спрос гражданского самолетостроения на титановые

полуфабрикаты возрастет к 2015 году примерно в два раза.

Создавая различное по структуре сочетание слоев, можно управлять характером разрушения материала и тем самым повышать конструкционную прочность по сравнению с монолитным материалом [3-5]. В работе [6] показаны возможность использования подобных композитов и

приведены результаты испытаний на

усталость

модели

слоистой лопатки.

В частности, было отмечено, что при достижении менее прочного, но более

пластичного слоя, в таком слоистом композите наблюдается резкий рост

пластических деформаций, что оказывает тормозящее действие на развитие трещины,

которая при этом меняет траекторию распространения. Однако проблема сдвиговой

прочности титановых композитов оставался открытым.

В представленной работе на основе

экспериментальных результатов, предложен методологический подход к выбору

технологических параметров применения нанокристаллических материалов в качестве упрочняющего элемента для изготовления трехслойных композитов с различными

структурами (НК, МК и КЗ) из листового титанового сплава ВТ6 в условиях

низкотемпературной сверхпластичности и оценка сдвиговой

прочности композита в зоне ТФС.

Материалом для исследования

был выбран промышленный двухфазный титановый сплав ВТ6 стандартного химического

состава по ГОСТ 19807-91. Исходные листовые заготовки сплава ВТ6 имели МК структуру

со средним размером зерен 3 мкм (промышленная

прокатка). Титановый сплав ВТ6 с КЗ структурой со

средним размером b-превращенных зерен более 300 мкм получен

отжигом на воздухе при температуре 1000оС в течение 60 мин. В качестве упрочняющего элемента использовали ВТ6 с НК структурой со средним размером

зерен около 0,2 мкм, полученного изотермической про каткой объемной заготовки,

предварительно подвергнутой всесторонней ковке [7].

Соединение листов с различными структурными состояниями, собранных в пакет,

выполняли в штамповом блоке, включающем силовые плиты и крепежные элементы [8].

Сварку в твердом состоянии

осуществляли при температурах, начиная от 700 до 900оС в течение 120

мин. приложением газообразного аргона (давление 5 МПа) из штуцера через гибкую

мембрану на свариваемые образцы. Глубину вакуума в процессе эксперимента

поддерживали не хуже 2,0´10-3 Па. Качество ТФС оценивали

по механическим испытаниям на сдвиг по методике подробно представленной в [9],

а также металлографически с помощью сканирующего электронного микроскопа JXA-6400 по относительной объемной доле

(протяженности) пор в поперечном сечении зоны соединения. Механические свойства

исследуемого композита на сдвиговую прочность определяли при комнатной

температуре, при этом поверхность

соединения была параллельна оси растяжения. Для

механических испытаний использовали универсальную машину фирмы «Инстрон» модели

5982. Средний размер зерен определяли методом секущих.

Для исследований был

изготовлен слоистый композитный материал двух типов: 1 - состоял из листовых

заготовок ВТ6 с МК и НК структурой и 2 - состоял из листовых заготовок ВТ6 с КЗ

и НК структурой.

В результате твердофазного соединения

получается слоистый композит, в котором содержатся две зоны раздела металлов –

между титановым сплавом ВТ6 с МК(КЗ) и НК

структурами (зона МК(КЗ)+НК), а также между НК

и МК(КЗ) структурами (зона НК+МК(КЗ)) (рис.1 а,б).

|

|

|

а б

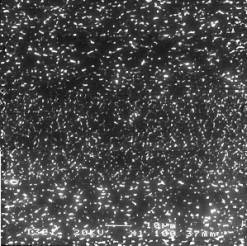

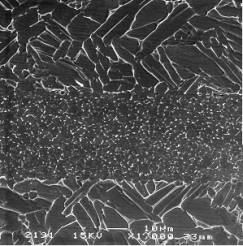

Рис.1.

Микроструктура зоны ТФС после сварки давлением при температуре 750оС

титанового сплава ВТ6 с МК (а)

и КЗ (б) структурами с применением упрочняющего

элемента из НК структуры.

После сварки давлением в композитном

материале наблюдается разнозернистость, обусловленная большим различием размера

зерен в соединяемых листовых заготовках и прослойке.

Для сравнительного анализа было изготовлен

слоистый композит МК+НК+МК при

температуре 900оС. С повышением температуры сварки до

температуры 900°С в течении 2 часов микроструктура прослойки укрупнилась до

микрокристаллических размеров.

Металлографические исследования показали, что средний размер зерен вырос в

соединенных образцах в среднем от 1,2 мкм до 5,0 мкм при повышении температуры

процесса ТФС от 700 до 900оС соответственно. Относительная

протяженность пор в зоне ТФС после сварки при температуре 700оС

составила 0,18 и с увеличением температуры сварки до температуры 900оС

уменьшилась до 0,04.

Анализ результатов

механических испытаний слоистого композитного материала показал, что его

механическое поведение существенно зависит от температуры сварки. С понижением

температуры сварки давлением от 900оС до 700оС уровень

прочности на сдвиг как основного материала, так и материала с ТФС, заметно, в

среднем на 18%, повышается. Следует отметить, что прочность полученного

слоистого композита обуславливается свойствами НК структуры. По сравнению с основным МК материалом прочность композита

выше на 16% при 700оС, и на 7% при 750оС, и

уменьшается на 4% при температуре 900оС, т.е. при 700 и 750оС

НС прослойка повышает прочность композита по сравнению с основным материалом.

По сравнению с основным КЗ материалом

прочность композита выше на 25% при температуре 700оС, на 17% при температуре 750оС, т.е.

НК прослойка повышает прочность композита по сравнению с основным материалом.

Таким образом, показана возможность

применения НК материалов в качестве упрочняющего элемента для изготовления трехслойных композитов с различными

структурами из листового титанового сплава ВТ6. Сохранение сочетания НК, МК и

КЗ структуры в слоях при пониженных температурах позволяет обеспечить в

композитных материалах повышенные прочностные и пластические свойства и

достигнуть высокого уровня прочности.

Литература:

1. Лутфуллин Р.Я., Кайбышев О.А., Валиахметов О.Р.,

Мухаметрахимов М.Х., Сафиуллин Р.В., Мулюков Р.Р. Соединение в твердом

состоянии нанокристаллических титановых сплавов. Перспективные материалы №4

2003г.

2. Мухаметрахимов М.Х. XX Петербургские чтения по проблемам прочности, посвященные памяти профессора В.А. Лихачева: сборник материалов. - Ч. 2.

СПб., 2012. -324 с.

3. Райт Е.С., Левит А.П. В кн.: Композиционные материалы

с металлической матрицей. Т.4. Пер. С англ. М.: Машиностроение, 1978.

4. Соколовская Е.М, Гузей Л.С. Физикохимия композитных

материалов. М.: МГУ, 1978, 255 с.

5. Счастливая И.А., Мулюков Р.Р.,

Лысак В.И., Кузьмин С.В., Иголкина Т.Н. Применение наноструктурированных

материалов для создания соединений и слоистых композитов на основе титановых

сплавов // Изв. ВолгГТУ. Серия / ВолгГТУ. – Волгоград, 2010. - № 5. – С.

97-105.

6. Петухов А.Н. Свободная от недостатков предшественников

// Двигатель. 2005. № 5.

7. Kaibyshev O.A., Salishchev

G.A., Galeyev R.M., Lutfullin R.Ya. and Valiakhmetov O.R. Patent

PCT/US97/18642, WO 9817836, 30.04.1998.

8. Казачков И.В. Бердин В.К. Методика оценки качества

диффузионного соединения тонколистовых металлических материалов. Заводская

лаборатория, 1989, 55, №7, с. 82-84.

9. Бердин В.К., Лутфуллин Р.Я., Казачков И.В. Авт. свид. №1619112. Бюл. изобр. №1, 1991.