#Жара О.Б., Черановський Б.О., Коц И.В.

Вібраційний сушильний агрегат з автоматизованою системою керування

Техническое машиностроение / 3.Отраслевое машиностроение

Жара О.Б., Черановський Б.О., Коц

І.В., к.т.н.

Вінницький національний технічний університет

Вібраційний

сушильний агрегат з автоматизованою системою керування

В багатьох галузях промисловості

важливу роль у виготовленні якісної продукції відіграють процеси сушіння різних

матеріалів. При проектуванні машин для сушіння, найбільш важливою є проблема

зниження питомих енерговитрат, а тому створення нових конструкцій

автоматизованих сушильних агрегатів, які характеризуються достатнім рівнем

економічності, надійності і якості вихідної продукції є досить актуальним

[1,2].

Аналітичні дослідження проведені нами згідно робіт присвячених

загальній теорії сушіння, тепломасообміну та інтенсифікації процесів

перенесення вологи, а також впровадженню нових технологій у галузі сушіння

показали, що серед відомих способів сушіння сипких матеріалів, одним з найбільш

перспективних є спосіб сушіння у віброкиплячому шарі, який може бути досягнутий

на вібраційних сушарках різного типу [3].

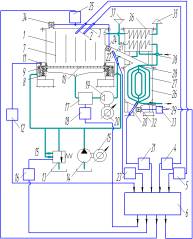

Вібраційний сушильний агрегат з автоматизованою

системою керування (рисунок), спроектований в

науково-дослідній лабораторії гідродинаміки Вінницького національного

технічного університету дозволяє у широких межах регулювати робочі

характеристики (температуру сушильного агента, подачу сушильного агента,

амплітуду коливань) [5].

Агрегат працює наступним чином. Вводять в дію

теплогенератор 17 та вентилятор 19 з приводом від другого керованого

електродвигуна змінного струму 20, виконавчим механізмом регулювального органа

18 завдяки вихідному сигналу блока керування 6. За заданою програмою продувають

сушильний агрегат. Вологий сипкий матеріал приймальним дозатором 34 подається в

теплоізольовану сушильну камеру 1 виконавчим механізмом регулювального органу

25, при отриманні вихідного сигналу блока керування 6, на газорозподільну

решітку 10. На газорозподільній решітці 10 влаштований вимірювальний пристрій

11, що виконаний у вигляді давача переміщення, сигнал з якого порівнюється і

аналізується елементом порівняння 11, визначається зміна ваги сипкого

матеріалу, та подається вхідний сигнал на блок керування 6. Таким чином,

визначається величина частоти вібрації, яка необхідна для створення

віброкиплячого шару. В залежності від

ваги сипкого матеріалу, постійно змінюється частота коливання газорозподільної

решітки 10, при цьому забезпечується подача потрібної кількості теплоносія в

сушильний агрегат і максимальне та стабільне обдування окремих частинок сипкого

матеріалу по всьому об’єму теплоізольованої сушильної камери 1, можливість

працювати на максимальних режимах при збереженні оптимального аеродинамічного

режиму витання частинок сипкого матеріалу підвищує продуктивність агрегату та

його ККД.

Завдяки періодичній дії підпружинених виконавчих плунжерних

гідроциліндрів-вібраторів 9, керування якими здійснюється гідравлічним

генератором коливань тиску робочої рідини 13.

Частота генератора коливань змінюються відповідною наладкою регулювального органу 16 при

отриманні вихідного сигналу від блока керування 6. При цьому відбувається

періодичний рух газорозподільної решітки 10 та сипкого матеріалу, що

знаходиться на її поверхні. Під дією тиску рідини, що надходить від насоса 14

до робочих камер виконавчих плунжерних гідроциліндрів-вібраторів 9 відбувається

переміщення газорозподільної решітки 10 вверх. При цьому здійснюється

деформування силових пружних елементів 9 і при досягненні у привідній

гідросистемі розрахункового тиску робочої рідини відбувається спрацювання

гідравлічного генератора коливань робочої рідини 13 і напірна магістраль

з’єднується зі зливом. Тиск робочої рідини падає до мінімального зливного. Під

дією потенціальної енергії акумульованої у деформованих напередодні силових

пружних елементах 8 газорозподільна решітка 10

повертається у вихідне положення. В результаті періодичних коливань з

потрібною частотою та амплітудою буде створюватись віброкиплячий шар. Сипкий

матеріал під час кожного робочого ходу буде підкидатися вверх, тобто

відриватися від газорозподільної решітки 10, а потім здійснюватиме вільне

падіння. Утримуюча його поверхня решітки за цей час повертатиметься на вихідну

позицію. Під час здійснення відриву від утримуючої поверхні в утворений

проміжок між газорозподільною решіткою 10 та сипким матеріалом надходитиме

гаряче повітря, яке і буде інтенсивно сушити цей матеріал.

Рисунок – Принципова схема вібраційного сушильного агрегату з автоматизованою

системою керування

В середині теплоізольованої сушильної камери 1 влаштовані вертикальні

перфоровані перегородки 7 з врахуванням кута зсуву сипкого матеріалу.

Вертикальні перфоровані перегородки 7 забезпечують вимушений впорядкований рух

матеріалу через оптимальні зони нагріву сушильної камери 1, де відбувається

активний процес тепловологообміну.

Шар сипкого матеріалу приводиться у інтенсивний киплячий стан внаслідок

спільної дії вібрації та потоку сушильного агента – гарячого повітря, що

надходить від теплогенератора 17.

В теплогенератор 17 повітря

подається вентилятором 19, з приводом від керованого електродвигуна змінного

струму 20, який всмоктує повітря з атмосфери через вхідний пристрій сушильного

агенту 37 теплообмінного утилізатора 36, що з‘єднаний із магістраллю вводу

сушильного агента.

Коли вага сипкого матеріалу на газорозподільній решітці 10, що

контролюється вимірювальним пристроєм 11, перевищує допустиму, результат

порівнюється і аналізується елементом порівняння 11 та подає вхідний сигнал на

блок керування 6, після чого припиняється подача матеріалу в теплоізольовану

сушильну камеру 1 приймальним дозатором 34, який приводиться в робочий стан

виконавчим механізмом регулювального органа 25 при отриманні вихідного сигналу

блока керування 6.

Подача сировини призводить до зниження температури теплоносія в

середині теплоізольованої сушильної камери 1. При зниженні температури

теплоносія сигнал з вимірювальних пристроїв 2,3, що виконанні у вигляді давачів

температури та вологи, порівнюється і аналізується елементами порівняння 4, 5 що подають вхідні сигнали

на блок керування 6. Блок керування 6 подає вихідний сигнал на виконавчий

механізм регулювального органа 18 теплогенератора 17, при цьому збільшується

температура нагрівання сушильного агента і таким чином досягається оптимальна

температура сушіння дисперсного матеріалу в середині теплоізольваної сушильної

камери 1. При збільшенні температури теплоносія сигнал з вимірювальних

пристроїв 2,3, що виконанні у вигляді давачів температури та вологи, порівнюється

і аналізується елементами порівняння 4,5. Таким непрямим методом визначається

величина вологості дисперсного матеріалу і отриманий результат подається як

вхідний сигнал на блок керування 6. Якщо попередньо виміряна вологість сипкого

матеріалу має допустиме значення, то висушений сипкий матеріал з сушильної

камери 1 рухається по теплоізольованому масопроводу 21 і перекидним дозатором

23, що приводиться до дії виконавчим механізмом регулювального органа 25,

подається в теплоізольований охолоджувач 26. При надходженні вихідного сигналу від блоку керування 6, приймальний дозатор 34

подає вологу сировину в теплоізольовану сушильну камеру 1.

В середині теплоізольованого масопроводу 21 влаштований вимірювальний

пристрій 22, що виконаний у вигляді давача вологості, який здійснює безперервне

вимірювання, результат якого порівнюється і аналізується елементом порівняння

11 і подає вхідний сигнал на блок керування 6. При перевищенні допустимого

значення виміряної вологості сипкого матеріалу подача дозаторів 34, 23 припиняється

виконавчим механізмом регулювального органа 25 після надходження сигналу від

блока керування 6. При допустимому значенні виміряної вологості сипкого

матеріалу продовжується його подача в теплоізольований охолоджувач 26 та

надходження теплової енергії охолоджувальному агенту через стінку трубопроводу

26, який підключений до першого колектора 28 та другого колектора 29. Сипкий

матеріал далі рухається і надходить до випускного бункера теплоізольованої

охолоджувальної камери 26. При зниженні температури сипкого матеріалу в

випускному бункері теплоізольваної охолоджувальної камери сигнал з

вимірювального пристрою 30, що виконаний у вигляді давача температури,

порівнюється і аналізується елементом порівняння 31 та подається на блок

керування 6. Блок керування 6 аналізує отриманий сигнал і подає команду на

виконавчий механізм регулювального органа 33 випускного дозатора 32 і

здійснюється вивантаження охолодженого сипкого матеріалу.

Відпрацьований сушильний агент з теплоізольованої сушильної камери 1 по

магістралі відведення теплоносія через викидний пристрій сушильного агенту 35

надходить до теплообмінного утилізатора 36, а потім викидається в атмосферу.

Охолоджувальний агент, наприклад, відповідна краплинна рідина,

надходить ззовні у вхідний контур охолоджувального агенту 38 теплообмінного

утилізатора 36 для попереднього підігріву, щоб запобігти утворенню конденсату в

теплозольованому охолоджувачі 26, а потім для охолодження сипкого матеріалу в

магістраль подачі охолоджувального агенту.

При використанні теплообмінного утилізатора

36, значно підвищується тепловий ККД агрегату в цілому, внаслідок використання

відпрацьованого сушильного агента для підігріву свіжого повітря, що подається з

зовнішнього навколишнього середовища, та охолоджувального агента, що подається

з зовнішньої системи. Окрім того, запропонована схема сприяє більш м’якому та

рівномірному сушінню, суттєво зменшуються витрати теплової енергії. Крім цього

робочі органи вібраторів виконані у вигляді підпружинених виконавчих плунжерних

гідроциліндрів-вібраторів 8, переміщення яких

керується гідравлічним генератором коливань тиску робочої рідини 13.

Таке виконання забезпечує компактність установки, дозволяє зменшити витрати

енергії на збудження шару дисперсного матеріалу і перешкоджає утворенню застійних

зон. Надає можливість при інтенсивному теплообміні більш якісно використовувати

сушильний агент, дозволяє плавно змінювати робочі параметри коливань

газорозподільної решітки 10 і забезпечити найбільш оптимальні умови сушіння

сипкого матеріалу.

Математична модель вібраційного сушильного

агрегату представляє собою систему з диференціальних рівнянь, що описують

динаміку руху сипкого матеріалу, що знаходиться на газорозподільній решітці.

Для аналітичного опису динаміки приймемо наступні припущення:

1.Приймаємо, що робочий цикл

складається із трьох основних етапів: набору тиску робочої рідини до початку

переміщення плунжерів силових гідроциліндрів, що приводять в рух

газорозподільну решітку; хід газорозподільної решітки вверх спільно із

навантаженим на неї сипучим матеріалом, що перебуває у щільному шарі; хід

газорозподільної решітки вниз та відокремлене від неї падіння сипучого

матеріалу, що перебуває у розрідженому стані.

2. Сипкий матеріал при зворотному

ході вниз здійснює відокремлене від газорозподільної решітки вільне падіння,

утворюючи при цьому розріджений шар, через який відбувається перепускання

сушильного агенту - гарячого повітря, що нагнітається від вентилятора 10, при

цьому у товщі сипкого матеріалу між його частками утворюються простори певних

розмірів, величини, яких визначаються в залежності від амплітуди – ходу сипкого

матеріалу спільно з газорозподільною решіткою.

3. Приймаємо для спрощення

розрахунків масу сипкого матеріалу зосередженою, габаритними розмірами та

формою його часток нехтуємо.

4. Рідина в привідній гідросистемі стислива, коефіцієнт стисливості при

тиску 0,3 МПа рівний середньоінтегральному значенню βср, а при тиску понад 3 МПа – деякому постійному

значенню β [4].

5. Спрацьовування генератора

коливань тиску робочої рідини відбувається релейно.

6. Тиск в зливній магістралі

приймаємо рівним деякому розрахунковому значенню ![]() , яке визначається умовним прохідним перерізом зливного

трубопроводу.

, яке визначається умовним прохідним перерізом зливного

трубопроводу.

7. Несуча конструкція приводу

абсолютно жорстка, оскільки її пружна деформація на 2 … 3 порядки менша пружної

деформації рідини.

8. Абсолютне значення тривалості

гальмування у рухомій механічній системі, як правило, на порядок менше

тривалості ходу вверх або вниз, а тому ним нехтуємо.

9. Продуктивність насоса постійна,

тобто не залежить від величини тиску в напірній магістралі приводної

гідросистеми.

Протягом першого етапу робочого

циклу тиск в гідросистемі зростає від рзл – зливного тиску робочої

рідини до р1≥(Рп+Rтр)/Fпл,

при якому починається рух робочих органів гідроциліндрів 2 (тут Рп=сzп – зусилля попередньої затяжки пружних елементів 8; с і zп – жорсткість і попередня деформація пружних елементів

8; ![]() – сила сухого тертя;

– сила сухого тертя; ![]() – постійний

коефіцієнт тертя;

– постійний

коефіцієнт тертя; ![]() - максимальне зусилля

деформації пружних елементів 8; zк – максимальний робочий хід гідроциліндрів 9). Математичний опис цієї частини перехідного процесу

(0≤t≤t1) складатиметься з двох рівнянь витрат.

- максимальне зусилля

деформації пружних елементів 8; zк – максимальний робочий хід гідроциліндрів 9). Математичний опис цієї частини перехідного процесу

(0≤t≤t1) складатиметься з двох рівнянь витрат.

Рівняння витрат на цьому етапі робочого

циклу матиме такий вигляд:

![]() , (1)

, (1)

де Qн – продуктивність насоса 6, ![]() – витрата рідини на

її стиснення в гідросистемі; р, t -

поточний тиск і час;

– витрата рідини на

її стиснення в гідросистемі; р, t -

поточний тиск і час; ![]() – повний об'єм

робочих порожнин, включаючи порожнини генератора коливань тиску робочої рідини

13, порожнини привідної гідросистеми і гідроциліндрів 9;

– повний об'єм

робочих порожнин, включаючи порожнини генератора коливань тиску робочої рідини

13, порожнини привідної гідросистеми і гідроциліндрів 9; ![]() – середньоінтегральне значення коефіцієнта стисливості рідини

в інтервалі тиску від рзл

до р1.

– середньоінтегральне значення коефіцієнта стисливості рідини

в інтервалі тиску від рзл

до р1.

Розв’язавши рівняння (1) при початкових умовах t=0, р0

= рзл, отримаємо

![]() .

(2)

.

(2)

З рівняння (2) знайдемо час t1,

за який в гідросистемі відбувається набір тиску до р1

![]() (3)

(3)

Другий етап – хід газорозподільної решітки вверх, при

початкових умовах: ![]() ,

, ![]() ,

, ![]() ,

,

(4)

(4)

Сумарна маса становить

![]() (5)

(5)

де ![]() – маса

газорозподільної решітки 4;

– маса

газорозподільної решітки 4; ![]() – зосереджена

маса сипкого матеріалу;

– зосереджена

маса сипкого матеріалу; ![]() – прискорення сумарної

маси;

– прискорення сумарної

маси; ![]() – робоча площа

плунжерів гідроциліндрів 2;

– робоча площа

плунжерів гідроциліндрів 2; ![]() ,

,![]() – початкове та кінцеве переміщення газорозподільної решітки

4;

– початкове та кінцеве переміщення газорозподільної решітки

4; ![]() – прискорення

вільного падіння;

– прискорення

вільного падіння; ![]() Fр – сила тиску повітря, що нагнітається від

вентилятора 10, на газорозподільну решітку 10, на якій щільним шаром

розташований сипкий матеріал; Fр – приведена площа поперечного перерізу, по

якій відбувається прилягання сипкого матеріалу до газорозподільної решітки 4;

Fр – сила тиску повітря, що нагнітається від

вентилятора 10, на газорозподільну решітку 10, на якій щільним шаром

розташований сипкий матеріал; Fр – приведена площа поперечного перерізу, по

якій відбувається прилягання сипкого матеріалу до газорозподільної решітки 4; ![]() – тиск, що

створюється вентилятором 10;

– тиск, що

створюється вентилятором 10; ![]() –зміна тиску робочої

рідини в часі;

–зміна тиску робочої

рідини в часі; ![]() – швидкість руху плунжерів гідроциліндрів 9.

– швидкість руху плунжерів гідроциліндрів 9.

Третій етап - хід газорозподільної решітки вниз, при

початкових умовах: ![]() ,

, ![]() ,

, ![]() ;

; ![]() ,

, ![]() .

.

(6)

(6)

де ![]() – прискорення

газорозподільної решітки 10;

– прискорення

газорозподільної решітки 10; ![]() – витрата робочої

рідини при зливі із робочих камер гідроциліндрів 9;

– витрата робочої

рідини при зливі із робочих камер гідроциліндрів 9; ![]() – коефіцієнт витрати

робочої рідини;

– коефіцієнт витрати

робочої рідини; ![]() – площа прохідного

перерізу зливної гідролінії;

– площа прохідного

перерізу зливної гідролінії; ![]() – питома вага робочої

рідини;

– питома вага робочої

рідини; ![]() – втрати робочої

рідини через нещільності та перетікання у насосі 14;

– втрати робочої

рідини через нещільності та перетікання у насосі 14; ![]() – прискорення

сушильного матеріалу;

– прискорення

сушильного матеріалу;  – сила тиску на

рухому частину газорозподільної решітки 4 та на масив приведеного в рух сипкого

матеріалу;

– сила тиску на

рухому частину газорозподільної решітки 4 та на масив приведеного в рух сипкого

матеріалу; ![]() – тиск, який створюється у повітряній

подушці між сипким матеріалом та газорозподільною решіткою;

– тиск, який створюється у повітряній

подушці між сипким матеріалом та газорозподільною решіткою; ![]() ,

, ![]() – відповідно,

швидкість повітряного потоку та

швидкість витання частинок оброблюваного матеріалу.

– відповідно,

швидкість повітряного потоку та

швидкість витання частинок оброблюваного матеріалу.

Далі

робочий цикл повторюється. В результаті моделювання отримуємо відповідні

значення величин переміщень – ходів газорозподільної решітки та взаємодіючого з

нею сипкого матеріалу, що підлягає сушінню, їх швидкостей та прискорень, а

також тривалості набору тиску робочої рідини у привідній гідросистемі,

тривалості ходів вверх та вниз.

Висновки

Розробка і дослідження нового

дослідно-промислового зразка вібраційного сушильного агрегату з автоматизованою

системою керування, в подальшому надасть можливість визначати оптимальні

параметри роботи, правильний вибір яких сприятиме покращенню вихідної

продукції, підвищить економічність та інтенсивність процесу сушіння.

Література:

1. Лыков А. В. Тепло- и массообмен в процессах

сушки. – М.: Госэнергоиздат, 1968. – 218 с.

2. Гинзбург

А.С., Резчиков В.А. Сушка пищевых продуктов в кипящем слое.

– М.:Пищевая промышленость, 1966. – 196 с.

3.Членов В.А., Михайлов Н.В. Виброкипящий слой. – М.:Наука, 1972. –

289 с.

4. Матвеев И.Б. Машины ударного и вибрационного действия. – М.:

Машиностроение, 1974. – 184 с.

5. Патент України на корисну модель №19739. МПК F26B 17/10. Автоматизова- ний агрегат для сушіння

дисперсних матеріалів / А. Б. Насіковський, І.В. Коц. Заявка u200608605.

Заявлено 31.07.2006; Опубл. 15.12.2006, бюл. № 12. – с. 46.