#Лучков

В. В., Коц І. В. Моделирование рабочего

процесса виброгрохота с импульсным гидроприводом

Техническое

машиностроение /3.Отраслевое машиностроение

Лучков В.В., Коц И.В., к.т.н.

Винницкий национальный технический университет

Моделирование рабочего процесса виброгрохота с импульсным гидроприводом

Повышение эффективности технологических

процессов разделения, транспортирования и погрузки горной массы существенно

зависит от надежности работы грохотов [1-2]. В НИЛ

гидродинамики Винницкого национального технического университета ведутся разработки и исследование различных конструктивных решений

гидравлических возбудителей колебаний для грохотов разных типоразмеров[ 4, 5 и др.].

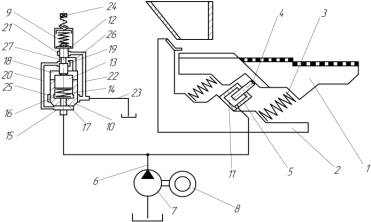

На рисунке показана типовая конструктивная

схема гидравлического привода возбудителя колебаний, который использовался для

возбуждения колебаний виброгрохота, предназначенного для отсева мелочи кокса,

агломерата, окатышей и других сыпучих материалов крупностью кусков исходного

продукта не более 300...400 мм. Виброгрохот состоит из транспортирующего органа

1, основания 2, соединенных друг с другом при помощи упругих элементов возврата

3. В качестве исполнительного органа возбудителя колебаний используется

плунжерный гидроцилиндр, включающий плунжер 4 и корпус 5, установленный под

некоторым углом к направлению транспортирования. Рабочая полость плунжерного

гидроцилиндра при помощи трубопроводов 6 соединена с насосом 7, приводимым в

движение электродвигателем 8, а также с генератором импульсов давления – двухкаскадным клапаном-пульсатором [4, 5 и др.].

Под действием давления рабочей жидкости,

поступающей от приводного гидронасоса 7 в рабочую полость 11 плунжерного

силового гидроцилиндра, происходит перемещение – прямой ход плунжера 4 относительно корпуса 5, а также контактирующего

с ним транспортирующего органа 1 и технологической нагрузки – сыпучей горной

массы, находящейся на нем, в направлении смещения плунжера 4. При этом

одновременно происходит деформация упругих элементов возврата 3 и накапливание

потенциальной энергии для последующего обратного хода. В этом положении рабочая

жидкость под давлением от приводного гидронасоса 7 также подается в подклапанную полость 15 и посредством

открытой дроссельной щели между кромкой золотника 12 и кольцевой расточкой 19 в

надклапанную полость 10.

Рисунок. Конструктивная схема гидравлического привода возбудителя

колебаний виброгрохота

Клапан второго каскада 11 при этом прижат

рабочим давлением к седлу, так как усилие от давления рабочей жидкости на

площадь поперечного сечения, на которую воздействует оно со стороны

надклапанной полости 18 в сумме с усилием пружины 14 больше, чем усилие

противодействия со стороны подклапанной полости 15. Усилие от давления рабочей

жидкости, поступающей в полость 16, посредством плунжера-толкателя 13 воздействует

на двухкромочный золотник 12 и по достижении некоторого заданного давления рН , на которое настроена

пружина 9, он начинает перемещаться. При этом дроссельная щель, связывающая

кольцевую расточку высокого давления 19 через канал 26 с надклапанной полостью

18 закрывается и происходит соединение надклапанной полости 18 со сливной

кольцевой расточкой 21. Соединение надклапанной полости 18 со сливной

магистралью приводит к падению давления в ней до сливного. Со стороны

подклапанной полости 15 создается усилие давления, способное открыть клапан

второго каскада 10, и он открывается. При этом напорная магистраль 6 и рабочая

камера 11 соединяются со сливной магистралью. Давление в гидросистеме падает до

сливного. Под действием потенциальной энергии, аккумулированной упругими

элементами – пружинами возврата 3, осуществляется перемещение – обратный ход транспортирующего органа 1 и плунжера 4

в исходное положение. Так как, проекция ускорения на вертикальную ось при

перемещении транспортирующего органа будет значительно больше ускорения

свободного падения транспортируемого материала – горной массы, то произойдет их разделение. Таким образом,

транспортирующий орган 1 грохота вернется в исходное положение, а

транспортируемый материал, совершающий свободное падение переместится в

горизонтальном направлении и в конце падения встретится с транспортирующим

органом 1. Рабочий плунжер 4 при этом вытесняет рабочую жидкость из рабочей

камеры 11 на слив через открытый клапан второго каскада 10. При понижении

давления в гидросистеме до минимума пружина 9 перемещает двухкромочный золотник

12 и плунжер-толкатель 13 в исходное положение, а пружина 14 закрывает клапан

второго каскада 10. Под действием усилий от увеличивающегося давления рабочей

жидкости, происходит фиксирование всех элементов гидрораспределителя в исходном

положении и начинается следующий рабочий цикл, который повторяется в

автоматическом режиме. В результате последовательных периодических импульсов

зарядки и разрядки упругих элементов 3, будет происходить колебательное

движение плоскостей транспортирующего органа 1, способствующее перемещению

транспортируемого материала вдоль плоскостей транспортирования.

К положительным качествам рассмотренного

устройства следует отнести простоту схемы управления процессом осуществления

возвратно-поступательных ходов исполнительного органа – плунжера 4, так как

управление в данном случае осуществляется только по потоку рабочей жидкости

(изменением давления срабатывания при помощи настройки пружины и изменением

расхода приводного гидронасоса 8). Так как работа данного генератора импульсов

давления – клапана-пульсатора практически не зависит от исходных условий, а

определяется только величиной давления жидкости в рабочей камере в момент

затяжки пружины возврата, то стабильность рабочего цикла и надежность

функционирования при этом также повышается.

Для аналитического исследования рабочего

процесса этой системы разработана

математическая модель, на основе

анализа которой проводится изучение качественных и количественных зависимостей

технических показателей устройства от конструктивных, силовых и энергетических

параметров.

При составлении дифференциальных

уравнений, которые описывают математическую модель гидропривода были сделаны

следующие основные предположения: температура и вязкость рабочей жидкости

изменяются незначительно; волновыми процессами пренебрегаем, учитывая небольшую

протяженность трубопроводов; механическая характеристика приводного

электродвигателя принимается линейной; коэффициент сжимаемости b, который характеризует суммарный эффект сжимаемости

рабочей жидкости и деформации соединительных трубопроводов принимается

постоянным [4, 5]; переходной процесс срабатывание двухкаскадного

клапана-пульсатора на слив считается релейным, то есть таким, что происходит за

достаточное малое время по сравнению с продолжительностью прямого или обратного

хода; при открытии клапана-пульсатора

площадь его проходного сечения изменяется релейно от 0 к fсл;

давление на сливе принимается постоянным; временем торможения в конце прямого и

обратного хода, учитывая его малую величину пренебрегаем; производительность Qн

гидронасоса принимается постоянной, то

есть независимой от величины давления в гидросистеме; объемные потери рабочей

жидкости в гидросистеме не учитываются вследствии их малой величины;

транспортированный сыпучий материал для упрощения расчетов принимается в виде

сосредоточенной массы и абсолютно жестким.

Фаза прямого хода описывается уравнениями

движения транспортирующего органа грохота совместно с транспортированным

материалом вверх в проекциях на горизонтальную и вертикальную оси:

![]() (1)

(1)

(2)

(2)

и уравнением связи, полученным из условия

неразрывности потока в гидросистеме:

(3)

(3)

В уравнениях (1)-(3) обозначено: М=m1+m2

– суммарная масса транспортирующего органа грохота m1 и массы

сыпучего материала на нем m2;  и

и  – соответственно проекции на горизонтальную и вертикальную

оси ускорения, скорости и перемещения центра массы транспортирующего органа

грохота; m - коэффициент вязкого

демпфирования; с – жесткость упругих элементов возврата; р –

текущее давление в гидросистеме; Fпл

– эффективная рабочая площадь плунжера 4; WГ – общий объем

гидросистемы; α – угол наклона оси плунжера силового гидроцилиндра к

горизонту; g – ускорение

свободного падения.

– соответственно проекции на горизонтальную и вертикальную

оси ускорения, скорости и перемещения центра массы транспортирующего органа

грохота; m - коэффициент вязкого

демпфирования; с – жесткость упругих элементов возврата; р –

текущее давление в гидросистеме; Fпл

– эффективная рабочая площадь плунжера 4; WГ – общий объем

гидросистемы; α – угол наклона оси плунжера силового гидроцилиндра к

горизонту; g – ускорение

свободного падения.

Фазу обратного хода можно представить

соответственно уравнениями:

– движения транспортирующего органа вниз отдельно от

транспортированного груза в проекциях на горизонтальную и вертикальную оси:

(4)

(4)

(5)

(5)

– расхода из рабочей

полости и гидросистемы на слив через проходное сечение основного выпускного

отверстия клапана-пульсатора :

(6)

(6)

– свободного падения транспортированного материала,

который подвергается грохочению:

(7)

(7)

(8)

(8)

В уравнениях (4) – (8) введены

дополнительные обозначения: х10 и у10 – координаты

смещений транспортирующего органа грохота в фазе прямого хода; s=кfсл![]() – гидропроводимость основного проходного сечения автоматического

гидрораспределителя – двухкаскадного клапана-пульсатора, где к – коэффициент гидравлических потерь; fсл – проходная

площадь поперечного сечения в основном

выпускном отверстии клапана-пульсатора; r - плотность рабочей жидкости;

– гидропроводимость основного проходного сечения автоматического

гидрораспределителя – двухкаскадного клапана-пульсатора, где к – коэффициент гидравлических потерь; fсл – проходная

площадь поперечного сечения в основном

выпускном отверстии клапана-пульсатора; r - плотность рабочей жидкости;

– соответственно

проекции ускорения центра масс транспортированного

материала, который подлежит грохочению.

– соответственно

проекции ускорения центра масс транспортированного

материала, который подлежит грохочению.

Аналитическое решение системы уравнений наиболее целесообразным численными методами на ЭВМ.

Авторами разработана специальная программа решения этих систем уравнений (1) – (8), методом Рунге-Кутта-Мерсона с использованием

стандартных подпрограмм. Результаты решений уравнений прямого хода были исходными

для решения уравнений обратного хода.

На основе результатов аналитических

исследований были изготовлены экспериментальные образцы виброгрохотов с

гидравлическим приводом предложенной конструкции. Ведутся работы по

дальнейшей экспериментальной проверке

теоретических результатов и внедрению опытно-промышленных образцов

виброгрохотов в производство.

Выводы

1. Разработана

конструктивная схема гидравлического толкающего привода возбудителя колебаний

грохота, который дистанционно управляется с помощью генератора импульсов

давления – двухкаскадного клапана-пульсатора.

2. Предлагаемая математическая модель рабочего процесса гидравлического привода позволяет обосновать

кинематические, динамические и геометрические параметры рассматриваемой

колебательной системы виброгрохота в зависимости от режимов его работы и

величин прикладываемых нагрузок.

Литература:

1. Вопросы

динамики тяжелых грохотов с пневматическим толкающим приводом / Потураев В.Н., Круш И.И., Шифрин

Л.М., Сергиенко А.В.- В кн.: Теория и расчет

горных машин. Сб. науч. тр. – Киев: Наукова думка, 1982. – С. 116 – 120.

2.

Вайсберг

Л.А. Вибрационное грохочение сыпучих материалов. Моделирование

процесса и технологический расчет грохотов / Вайсберг Л.А., Рубисов Д.Г.–

СПб.: 1994. – 47 с.

3. Иванов М.Е.,

Искович-Лотоцкий Р.Д., Коц И.В. Специальная гидроапаратура управления короткоходовыми

возвратно-поступательными прямолинейными и вращательными перемещениями в

машиностроении. Обзор. – М.: НИИМаш, 1982. – 52 с.

4. А.с. №

906844 СССР. МКИ В 65 G 25/08. Привод

конвейера переталкивающего типа / Б.А. Земляков, И.В. Коц, П.В. Плащевский

(СССР). – № 2961164/24-12. Заявлено 16.07.80; Опубл. 23.02.82, Бюл. № 7. – С.42.

5. Патент України № 91402. МПК B65G 27/00. Вібраційний конвеєр для транспортування сипучих матеріалів / І. В. Коц, Н.П. Бадьора, О. П. Колісник, А.

М. Власенко. № u201309937. Заявлено 09.08.2013. Опубл. 10.07.2014, Бюл. № 13. –

С.28.