К. т. н. Темрук В.И.

Учреждение образования «Белорусский государственный технологический университет»

ТЕОРИЯ И ПРАКТИКА ПОВЕРХНОСТНОЙ

ПРОКЛЕЙКИ БУМАГИ

СООБЩЕНИЕ 1

МЕХАНИЗМ И МАТЕМАТИЧЕСКОЕ ОПИСАНИЕ

ПОВЕРХНОСТНОЙ ПРОКЛЕЙКИ БУМАГИ

Под поверхностной проклейкой

обычно подразумевается покрытие бумаги связующим веществом с целью повышения

сомкнутости и прочности поверхности бумаги, улучшения ее печатных свойств [1,

2]. Поверхностной проклейке подвергается бумага, проклеенная, как правило, в

массе, что делает бумажное полотно более гидрофобным и позволяет проходить ему

без разрушения через водные растворы клеевой ванны или клеильного пресса [3,

4]. С помощью поверхностной проклейки можно значительно снизить деформацию

бумаги, придать ей прочность и влагопрочность, повышенные показатели водо- и

жиронепроницаемости, сделать бумагу эластичной и устойчивой к истиранию. При

этом снижаются такие дефекты бумаги, как «пылимость» и «выщипывание» волокон с

поверхности листа. Поверхностная проклейка бумаги обеспечивает значительную

экономию целлюлозных волокон за счет возможного увеличения содержания

наполнителя в композиции бумажной массы, при одновременном уменьшении пылимости

бумаги, и экономию связующих веществ, добавление

которых в бумажную массу связано с потерями в результате промоев [1-7].

Явления, происходящие при поверхностной обработке бумаги, весьма

сложны и не до конца изучены. Сложность процесса обусловлена особенностями

коллоидно-химических свойств веществ, используемых для поверхностной проклейки,

неоднородностью химического состава волокнистых материалов, входящих в

композицию бумаги, изменчивостью форм коагуляции проклеивающего вещества при

взаимодействии его с волокнистым материалом и условий миграции в пористую

структуру.

Особое значение для объяснения теории поверхностной проклейки

имеет процесс проникновения жидкости в структуру бумаги [4, 5].

Считается, что основным

механизмом проникновения состава для поверхностной проклейки в бумагу является

перенос жидкости по межволоконным капиллярам (порам) [8]. Этот механизм может

быть описан уравнением Лукаса-Вашберна [9], которое, в свою очередь, выводится

из закона Пуазейля [12]. Применение закона Пуазейля с учетом влияния

гидродинамических факторов для описания поверхностной проклейки подробно

рассмотрено в работе [10]. Однако, по мнению многих исследователей [1], точку

зрения которых мы разделяем, сведение поверхностной проклейки к переносу

жидкости в бумагу по ее порам не полностью описывает этот процесс.

Рассмотрим

подробнее современное состояние теории поверхностной проклейки. Согласно уравнения Лукаса-Вашберна (1)

глубина проникновения состава (l) зависит от размера пор, поверхностного

натяжения и вязкости жидкости, угла смачивания жидкостью бумаги и времени

проникновения

, (1)

, (1)

где l

– глубина проникновения состава, м;

r –

средний радиус пор, м;

γ

– поверхностное натяжение, Н/м;

μ

– динамическая вязкость проклеивающего состава, Па·с;

θ

краевой угол смачивания;

t –

время проникновения.

До

последнего времени теория поверхностной проклейки бумаги была основана на этом

механизме, несмотря на то, что закон Пуазейля из которого выведено уравнение 1

описывает впитывание установившегося потока ньютоновской жидкости с постоянным

углом смачивания. В действительности впитывание состава для поверхностной

проклейки бумаги в ее структуру существенно более сложный процесс, при описании

которого необходимо учитывать, что впитывание идет с двух сторон бумаги и

внутри ее остается замкнутый объем воздуха;

в процессе прохождения через клеильный пресс бумага деформируется –

сжимается и разжимается, что изменяет характер впитывания [11], бумага имеет

макропоры и микропоры (поры волокон) и, следовательно, помимо впитывания

необходимо учитывать волоконную сорбцию и диффузию [13-15]. Устраняя отмеченные

недостатки в последнее время теория поверхностной проклейки бумаги в

существенной мере совершенствуется. Наиболее полное исследование по теории

проникновения составов для поверхностной проклейки в бумагу в Z-направлении

изложено в работе М. Ширази с соавторами [16]. Эту работу мы подробно

рассмотрим и на ее основе нами предлагается дальнейшее развитие теории

поверхностной проклейки бумаги.

В

рассматриваемой работе изучено проникновение растворов крахмалов в бумагу и

картон в Z-направлении в зависимости от скорости бумагоделательной машины,

усилия сжатия валов клеильного пресса, вида и вязкости раствора крахмалов.

Исследования проведены на модельных неклеенных образцах бумаги (масса 1м2

55 г, толщина 150 мкм) и картона (масса 1 м2 220 г, толщина 500 мкм)

с использованием лабораторной установки, имитирующей наклонный клеильный пресс.

Применялись катионный и оксиэтилированный кукурузные крахмалы фирмы «Aldrich»

с молекулярной массой амилопектина 3·108 и 3·107

соответственно.

Идентификацию

крахмала в Z-направлении в бумаге и картоне проводили с помощью оптической

микроскопии, сканирующей электронной микроскопии по методике [17] и

энергорассеивающей спектроскопии [8]. Необходимо отметить, что в

рассматриваемом исследовании впервые различными методами оценено проникновение

крахмала в бумагу в Z-направлении.

Исследованиями

установлено, что изменение прижима валов в клеильном прессе (скорость 40 м/мин,

давление 5, 15, 25 кН/м) практически не отразилось на глубине поглощения

растворов крахмала бумагой и картоном. Средняя глубина проникновения 5%

растворов катионного крахмала при указанных давлениях составила 96, 98 и 107

мкм. Существенное влияние на глубину проникновения отмечено у фактора

концентрация связующего. Так, для катионного крахмала концентрацией 5% и 1%

(скорость 40 м/мин, давление 25 кН/м) глубины проникновения составили

соответственно 107 и 130 мкм.

Природа и

молекулярная масса крахмалов также влияет на их впитываемость. При сопоставимой

вязкости растворов крахмалов (оксилированный с концентрацией 20%, вязкостью 452

мПа·с, катионный концентрацией 1%, вязкостью 473 мПа·с; скорость клеильного

пресса 40 м/мин, давление 25 кН/м) глубины их проникновения в картон составили соответственно 166 мкм и 144 мкм.

Таким образом,

исследованиями установлено, что из основных технологических факторов процесса

поверхностной проклейки только концентрация и природа связующего существенно

влияют на глубину проникновения в обрабатываемую бумагу и картон. Следует

отметить, что испытывались модельные образцы высокой пухлости и не проклеенные

в массе. Снижение пухлости, наличие массной проклейки могли бы существенно

снизить разницу показателей впитывания и в целом информативность проведенного исследования.

В

исследовании показано, что даже для таких высокопористых и неклеенныых

модельных образцов бумаги и картона не достигается полная пропитка волокнистого

материала проклеивающим составом. Поэтому

авторы, обобщая результаты исследования, приняли решение рассматривать бумагу

(картон) как идеально пористое тело и оценивать впитывание исходя из

вышеприведенной формулы 1, но с учетом того, что впитывание связующего в бумагу

в клеильном прессе происходит сразу с двух ее сторон, в результате чего воздух,

содержащийся в порах материала оказывается запертым проклеивающим составом и

создает сопротивление его впитыванию. Рассмотрим предложенное математическое

описание поверхностной проклейки бумаги.

Пористость

бумаги может быть рассчитана из формулы 2

![]() , (2)

, (2)

где d – толщина

бумаги, м;

ε – поросодержание (доли

единицы);

ρ – плотность целлюлозы ~ 1510

кг/м3;

m – масса 1 м2

бумаги, кг.

Для испытываемой бумаги (m =

55 г/м2, d = 150 мкм) пористость составляет 0,77; для картона – 0,71

(m = 220 г/м2, d = 500 мкм).

Проникновение проклеивающего

состава в бумажное полотно в клеильном прессе предлагается математически

описывать исходя из схемы, представ-

ленной на рисунке 1.

Рисунок 1 – Принципиальная

схема проникновения жидкости

в

бумажное полотно в клеильном прессе

По мере того, как бумажное

полотно проходит через зону над валами клеильного пресса S заполненную

проклеивающим составом, жидкость проникает в бумагу на глубину l. При

этом поры в бумаге, первоначально заполненные воздухом, при атмосферном

давлении (Ратм), оказываются запертыми жидкостью и давление внутри

пор возрастает до (Р1).

Для идеального газа, такого

как воздух

![]() .

.

![]() Отсюда

Отсюда

, (3)

, (3)

где V – исходный

объем воздуха в порах,

V1 – объем воздуха в порах после

проникновения жидкости,

тогда: ![]() ;

;

![]() ;

;

![]() .

.

Отсюда ![]() ;

;

![]() , (4)

, (4)

где А – площадь

поверхности полотна бумаги, м2.

Подставив ΔV из

уравнения 5.4 в уравнение 5.3, получим

![]() . (5)

. (5)

Скорость проникновения

жидкости в поры можно рассчитать с помощью формулы Хаггена-Пуазейля [18] описывающего

движение ламинарного потока в цилиндрической трубе, уравнения Лапласа [19, 20],

описывающего давление в капиллярных трубках и уравнения 5

![]() .

.

После перестановки получим

. (6)

. (6)

Обозначим  ;

;  ,

,

тогда уравнение 6 можно

записать в виде

![]() . (7)

. (7)

Аналитическое решение

уравнения 7 имеет вид 8:

![]() . (8)

. (8)

При t → ∞

максимальная глубина проникновения жидкости в бумагу стремится к плато l∞

и может быть рассчитано по формуле 9

. (9)

. (9)

Из уравнения 9 следует, что

максимальное проникновение жидкости в бумагу зависит только от ее свойств

(поверхностного натяжения и угла смачивания); толщины бумаги и радиуса пор в

макроструктуре бумаги.

В рассматриваемой теории

поверхностной проклейки предлагается оценивать по формуле 10 характеристическое

время пропитки (τхар) – время проникновения жидкости до

85% величины l∞ и

сравнивать его с расчетным временем соприкосновения бумаги с проклеивающим

составом в зоне входа в клеильный пресс, имеющий высоту столба жидкости S по

рисунку 1 (обозначим τконт). Если τконт>

τхар проникновение пропитывающего состава в бумагу будет

достаточным для эффективной проклейки.

. (10)

. (10)

При τконт<

τхар поверхностная проклейка бумаги будет неэффективной.

Расчетное время контакта

жидкости и бумаги τконт определяется для каждого

клеильного пресса, согласно схеме на рисунке 1 как соотношение высоты столба

жидкости в прессе (S) и скорости бумагоделательной машины.

Характеристическое время

проникновения в бумагу для оксиэтилированного крахмала τхар (γ

= 0,050 Н/м, μ = 0,001 Па·с, d = 150 мкм, r =

2,5 мкм), рассчитанное по формуле 10, равно 29 мкс, а l∞ = 30

мкм (по формуле 9). Расчетное время контакта τконт

(S=0,002 м, скорость БДМ 0,67 м/с) равно 3 мс, что на два порядка больше τхар.

Следовательно, в данном клеильном прессе поверхностная проклейка

оксиэтилированным крахмалом будет эффективной. Для катионного крахмала (μ

= 1 Па·с) τх= 28,8 мс, что на порядок больше τконт

и применение этого крахмала для данного клеильного пресса нецелесообразно.

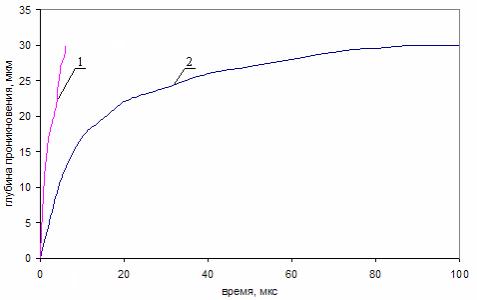

В исследовании приводятся

расчетные зависимости глубины проникновения проклеивающего состава в бумагу от

времени контакта рассчитанные по формулам 1 и 8, которые показаны нами на

рисунке 2.

1 –

расчет по формуле 1; 2 – расчет по формуле 8

Рисунок

2 – Зависимость глубины проникновения

оксиэтилированного

крахмала в бумагу от времени контакта

Из рисунка видно, что сжатие

воздуха в порах бумаги (расчет по формуле

8) оказывает значительное влияние на глубину проникновения жидкости.

Расчетная зависимость соответствует характеру проникновения крахмала в материал

в Z направлении по экспериментальным данным, полученным авторами. Тем не менее,

необходимо отметить, что в работе представлены экспериментально определенные

глубины проникновения крахмала в картон, а расчеты выполнены для бумаги. Это не

позволяет численно сопоставить расчетные и экспериментальные значения и снижает

ценность рассматриваемой работы.

Процесс поверхностной

проклейки авторами не сводится к двусторонней пропитке бумаги с учетом сжатия

воздуха в ее порах. Согласно схеме на рисунке 1, за пропиткой следует зона

сжатия бумаги, а затем выход из клеильного пресса – зона снятия давления.

Для зоны сжатия предлагается

два механизма проникновения раствора крахмала – дальнейшее проникновение по

порам бумаги и, что на наш взгляд особенно важно, поглощение жидкости стенками

волокон. Авторами с помощью рентгеновского микроанализа в другой работе [25] экспериментально доказано, что на стадии сжатия

преобладающим становится механизм поглощения проклеивающего состава стенками

волокон.

С предлагаемой точки зрения

для правильного проведения процесса поверхностной проклейки необходимо, чтобы

поступившее связующее первоначально было впитано порами бумаги и, на стадии

сжатия ‑ стенками волокон.

В исследовании приводятся

данные, что средний диаметр макропор в стенке волокон составляет 100 нм [20].

Тогда оксиэтилированный крахмал проникает через стенки волокна за 7 мкс, а катионный крахмал за 7 мс (расчет по формуле

1). Под проникновением крахмала через стенки волокон следует понимать процесс

насыщения волокон проклеивающим составом (максимальное влагосодержание волокон

1 г жидкости/1 г массы волокон) [21].

Для оценки стадии сжатия

авторами [22] предлагается ввести понятие характеристическое время сжатия,

которое рассчитывается по уравнению 11:

, (11)

, (11)

где R – радиус валов

клеильного пресса, м;

Δd – разница в толщине бумаги

(картона) до клеильного пресса и в зоне сжатия между валами, (d1 – d2), м;

U – скорость бумаги, м/с.

Если расчетное время

впитывания жидкости стенками волокон

(по формуле 1) будет меньше τкомп, т.е. жидкость

впитается волокнами, то после снятия давления (прохождения бумагой клеильного

пресса) не происходит обезвоживания бумажного полотна под действием сжатого в

порах бумаги воздуха (выталкивание проклеивающего состава из бумаги на

поверхность валов клеильного пресса).

В случае, если расчетное

время проникновения жидкости через стенки волокон больше τкомп

– после прохождения клеильного пресса часть впитанного проклеивающего состава

будет выдавлена на поверхность бумаги и перейдет на валы клеильного пресса, чем

снизится эффективность процесса проклейки и возникнет обрывность бумаги.

Для испытываемой бумаги (R

= 0,1 м, Δd = 100 мкм, U = 0,67 м/с) расчетное значение τкомп

= 4,7 мс, для картона (R = 0,1 м, Δd = 250 мкм, U =

0,67 м/с) τкомп = 7,5 мс. Следовательно, согласно

рассматриваемой теории, оксиэтилированный крахмал можно применять для

поверхностной проклейки бумаги и картона, а катионный только для картона и то,

с существенным ограничением, так как расчетное время впитывания крахмала в

стенки волокон и характеристическое время сжатия практически равны.

По нашему мнению вывод об

ограниченном применении катионного крахмала получен авторами только из-за

некорректного определения характеристического времени сжатия. При расчете τкомп

ими используется практически неопределяемый параметр d2

толщина бумаги (картона) в зоне сжатия валов клеильного пресса. Предлагаем

характеристическое время сжатия τкомп заменить термином

время сжатия τcж и

определять τcж на основе экспериментальных данных для

конкретного клеильного пресса по формуле 12.

, (12)

, (12)

где h=R1 + R2

‑ R1,2 –

деформация сжатия валов клеильного пресса, м;

R1 – радиус твердого вала

клеильного пресса, м;

R2 – радиус

мягкого вала клеильного пресса, м;

R1,2 – межосевое расстояние между валами клеильного пресса при их сжатии, м;

U – скорость бумаги, м/с.

В основе формулы 12 лежит

принцип работы клеильного пресса – применение валов с различной твердостью покрытия

(рисунок 3).

Рисунок

3 – Схема валов при сжатии клеильного пресса

При сжатии клеильного пресса

твердый вал деформирует покрытие мягкого вала и образует площадку контакта.

Длина дуги площадки контакта (L) рассчитывается по известной формуле 13:

. (13)

. (13)

Как видно из рисунка 3 и

формулы 12, τcж равно времени прохождения бумагой

(картоном) площадки контакта валов клеильного пресса.

Рассмотренную выше теорию

поверхностной проклейки бумаги, учитывающую сопротивление воздуха в порах

бумаги и конструкцию конкретного клеильного пресса мы предлагаем с учетом наших

добавлений свести к следующим положениям:

1. Для поверхностной

проклейки бумаги могут применяться составы, вязкость, поверхностное натяжение и

краевой угол смачивания которых обеспечивают при данной конструкции пресса

(высоте столба жидкости над валами клеильного пресса) выполнение условия 14

τхар

<τконт, (14)

где τхар –

характеристическое время пропитки бумаги (по формуле 10), с;

τконт –

время контакта бумаги и проклеивающего состава в режиме пропитки, ![]() , с;

, с;

H – высота столба жидкости

над валами клеильного пресса, м;

U– скорость БДМ, м/с.

2. Конструкция клеильного

пресса должна обеспечивать выполнение условия 15.

τвп<τсж, (15)

где τвп –

время впитывания проклеивающего состава в стенки волокон по формуле 16, с;

τсж – время

сжатия бумаги в клеильном прессе в зоне контакта валов по формуле 12, с.

Формула 16 получена из

формулы 1 применительно к впитыванию жидкости волокнами целлюлозы и имеет вид:

, (16)

, (16)

где l – толщина

стенки целлюлозных волокон ≈ 2-4 мкм [3];

μ – динамическая

вязкость состава для поверхностной проклейки, Па·с;

rв – средний

радиус пор в стенке целлюлозных волокон (≈ 100 нм) [23];

γ – поверхностное

натяжение состава для поверхностной проклейки, Н/м;

θ – краевой угол смачивания.

Предложенные положения

позволяют при подборе составов для поверхностной проклейки заранее оценить их

пригодность для обработки конкретного вида бумаги и картона с учетом их

проклейки в массе, толщины и пористости, а также выбрать материал валов

клеильного пресса, определить их диаметры и рассчитать систему подачи

проклеивающего состава, обеспечивающие необходимую высоту столба жидкости в

зазоре валов и длину дуги площадки контакта валов клеильного пресса.

Изложенное выше математическое

описание поверхностной проклейки бумаги позволяет сделать следующие выводы:

1 При поверхностной проклейке раствор связующего

проникает в бумагу по двум механизмам: по межволоконным порам и порам волокон.

Оба механизма реализуются одновременно, но с различными скоростями по стадиям

процесса. На стадии контакта бумаги с составом (стадия пропитки) преобладающим

является механизм переноса жидкости по межволоконным порам. На стадии сжатия бумаги

между валами клеильного пресса – механизм впитывания состава стенками волокон.

На этой стадии проникновению состава по порам бумаги препятствует воздух,

запертый в порах при двухсторонней пропитке бумаги.

2 Стадия пропитки математически описывается и

оценивается характеристическим временем пропитки τхар (формула

10). Для стадии пропитки необходимо обеспечивать выполнение соотношения τхар

< τконт, где τконт – время контакта

бумаги с составом для проклейки.

3 Стадия сжатия бумаги оценивается временем впитывания

τвп (формула 16) и временем сжатия τсж

(формула 12). Для стадии сжатия бумаги необходимо

обеспечивать выполнение соотношения τвп < τсж.

Литература:

1 Иванов, С.Н. Технология

бумаги: учеб. / С.Н. Иванов. – М.: Школа бумаги, 2006. – 696 с.

2 Фляте, Д.М. Свойства

бумаги: учеб. / Д.М. Фляте. – М.: Лесная пром-сть, 1986. – 680 с.

3 Технология

целлюлозно-бумажного производства. – в 3 т.‑Т. 2. Производство бумаги и

картона. Ч 1: Технология производства и обработки бумаги и картона / В.И.

Комаров [и др.]; под общ. ред. П.С. Осипова. – СПб.: Политехника, 2005.‑

423 с.

4 Крылатов, Ю.А. Проклейка бумаги / Ю.А.

Крылатов, И.Н. Ковернинский. ‑ М.: Лесная пром-сть, 1987.‑ 228

с.

5 Петров, А.П. Поверхностная

проклейка бумаги и картона /А.П. Петров.‑ М.: Лесная пром-сть, 1968. – 80

с.

6 Горжанов, В.В. Влияние композиционного состава бумаги на ее поверхностную проклейку в клеильном прессе бумагоделательной машины /В.В. Горжанов, В.И. Темрук, Т.В. Соловьева // Энерго- и материалосберегающие экологически чистые технологии: тезисы докладов V11 междунар. науч.-техн. конф.: 27‑28 сентября 2007.‑Гродно: ГрГУ.‑2007.‑ С.141.

7 Соловьева, Т.В. Экономия проклеивающих материалов в

производстве бумаги для офисной техники / Т.В. Соловьева [и др.] // Энерго- и

материалосберегающие экологически чистые технологии: материалы V1 Междунар.

науч.-техн. конф. В 2 ч.‑Ч.2.- Гродно: ГрГУ, 2006.‑ С. 283‑285.

8 Williams, G.J. Preparation of Large Sections for the Microscopical

Study of Puper Structure /G.J. Williams, J.G. Drummond //Proceeding of 1994

Papermakers Conference, Tappi Press, Book 2, 1994.‑ P. 517-523/

9 Washburn, E.W. The dynamics of capillary flow /E.W. Washburn //Phys.

Rev. – 1921,

17.‑ P.291-293.

10 Махотин, А.Г.

Поверхностная проклейка бумаги и картона на клеильных прессах / А.Г. Махонин,

Г.И. Кузнецова //Обзор. Информ. Целлюлоза, бумага, картон.: ВНИПИЭИлеспром,

1980.‑ вып. 1.‑ 44 с.

11 Eklund, D. Water transport in paper during short times / D. Eklund,

P. Salminen //Appita 1987, 40 (5). – P. 340-346

12 Брюханов, О.Н. Основы

гидравлики, теплотехники и аэродинамики / О.Н. Брюханов, В.И. Коробко, А.Т.

Мелик-Аракелян.‑ М.: Инфра-М, 2008.‑

256 с.

13 Reaville, E.T. Measurement of sizing / E.T. Reaville, W. R. Hine //

Tappi, 1967, 6 (50) ‑ P. 262-270.

14 Bristow, J. A. The swelling of paper during the sorption of aqueous

liguids // Sven. Paperstidn, 1971, 74 (20). – P. 645 – 652.

15 Van der Akkar, J. F. Mechanism of liquid-phase movement of water

through paper / J. F. Van der Akkar, W. A.

Wink //Tappi, 1969, 52 (12).‑ P. 2406-2410.

16 Shirazi, M. Starch Penetration into Paper in a Size Press /M.

Shirazi, N. Esmail, G. Garnier, T.M.G. van de Ven //J. of Dispersion science

and Technology, 2004, vol. 25, No 4. – p. 457-468.

17 Alem, R. Characterization of paper coating by scanning electron microscopy

and image analysis / R. Alem // J. Pulp Pap. Sci, 1998. – 24 (10)/‑ P/

329-336.

18 Брюханов, О.Н. Основы

гидравлики, теплотехники и аэродинамики / О.Н. Брюханов, В.И. Коробко, А.Т.

Мелик-Аракелян.‑ М.: Инфра-М, 2008.‑

256 с.

19 Альтшуль, А.Д. Гидравлика

и аэродинамика (Основы механики жидкости).‑ М.: Строиздат, 1975.‑

323 с.

20 Alience, B. Porosity of swollen pulp fibres evaluated by polymer adsorption. Fundamental of Papermaking Materials /B. Alience, T.G.M. van de Ven //Transaction of 11ty Fundamental Research Symposium, Cabridge; Baker, C.F., Ed.: Pira International: Surry, UK, 1977: vol. 2.‑ P. 771.

21

Hoyland, R.W. A revier of the transduction of water into paper: Part I: some

strutural aspects /R.W. Hoyland, R. Field

//Paper Technol. Indus. 1976. 17 (6)/‑ P. 213-214.

22

Shirazi, M. Surface Application of Yellowing Inhibitors on Paper /M. Shirazi //

McGill University: Montreal, Canada, 2001; Ph.D. Chem. Eng.

23 Медведев, А. Сушка печатных плат / А. Медведев, А. Сержанов //Технологии в электронной промышленности, 2007.‑ № 1.‑ С. 58-63.