Технические науки/12. Автоматизированные системы управления на производстве

Д.т.н.

Федосенков Б.А., Цыганенко О.В., к.т.н. Федосенков Д.Б.,

Барабошкин

О.В.

Кемеровский технологический институт пищевой промышленности, Россия

Мониторинговое управление динамикой процесса

смесеприготовления средствами вейвлет-преобразований

Разработана система автоматизированного

управления (САУ) скоростью вращения исполнительных механизмов дозирующих устройств.

При этом используется информация о мгновенном расходе дозируемых ингредиентов.

Основной задачей САУ является поддержание производительности определенного

дозатора на заданном уровне. Частота сигнала мгновенного расхода

материалопотока в различных точках смесительного агрегата является

время-зависимым параметром. Предлагается использовать для анализа подобного

рода сигналов вейвлет-преобразование с базисными функциями в пространстве L2(R). Но, как известно,

недостатком классического вейвлет-преобразования является неравномерное

разрешение на различных участках время-частотной плоскости. Указанных

недостатков лишено вейвлет-преобразование на основе так называемого алгоритма

вейвлет-поиска соответствия (ВПС).

При работе алгоритма рассчитывается наилучшее соответствие между словарными вейвлет-функциями и осциллограммой исследуемого сигнала путем отображения последней (проецирования) на избыточный словарь.

Для

осуществления функций управления дозаторами в составе САУ одномерный сигнал

материалопотока сначала преобразуется в двумерный модифицированный сигнал

материалопотока, после чего полученная двумерная карта (карта Вигнера) в виде

определенной совокупности время-частотных атомов (ВЧА), отображающей текущий

режим соответствующего дозатора или всего блока дозаторов, подвергается анализу

и сортировке – в ее табличной форме. Последняя представляет собой набор

(массив) определенных параметров, характеризующих положение соответствующего

вейвлет-атома (локализацию ВЧА) во время-частотном пространстве карты режима, и

его интенсивность (энергетическую плотность).

Для определения параметров режима работы дозатора производится анализ элементов карты (идентификация режима). В результате фиксации девиации ВЧА от своих локализаций в номинальных режимах происходит формирование аналогового управляющего воздействия на выходе цифро-аналогового преобразователя – при превышении допустимого отклонения, либо подается команда на считывание новых данных – в случае отсутствия девиации атома за границы допустимых отклонений.

Процесс

мониторинга текущих материалопотоковых сигналов ![]() заключается в отслеживании визуализированных результатов

ВПС-декомпозиции (декомпозиции вейвлет-поиска соответствия) этих на

время-частотной плоскости. При этом полная энергия сигналов виде ее

распределения Вигнера формируется путем сложения (суммирования) распределения

Вигнера каждого из выбранных атомов.

заключается в отслеживании визуализированных результатов

ВПС-декомпозиции (декомпозиции вейвлет-поиска соответствия) этих на

время-частотной плоскости. При этом полная энергия сигналов виде ее

распределения Вигнера формируется путем сложения (суммирования) распределения

Вигнера каждого из выбранных атомов.

Распределение

Вигнера сигнала ![]() определяется как

определяется как

![]() (1)

(1)

Расчет распределений Вигнера по всему разложению сигнала дает:

, (2)

, (2)

где перекрестное распределение ![]() вейвлет-функций

вейвлет-функций ![]() и

и ![]() определяется в виде

определяется в виде

![]() (3)

(3)

Следует

заметить, что при расчете модифицированных сигналов материалопотоков в процессе

online-мониторинга – для сохранения фактической картины

распределения энергии сигнала – перекрестные члены распределения,

характеризующие виртуальную составляющую энергии, аннулируются. С целью поверки

достоверности расчетов отображения определенных сигналов на время-частотной

плоскости в рамках распределения Вигнера, параллельно проводились расчеты

энергетической плотности сигналов в формате распределения Чуи-Уилльямса.

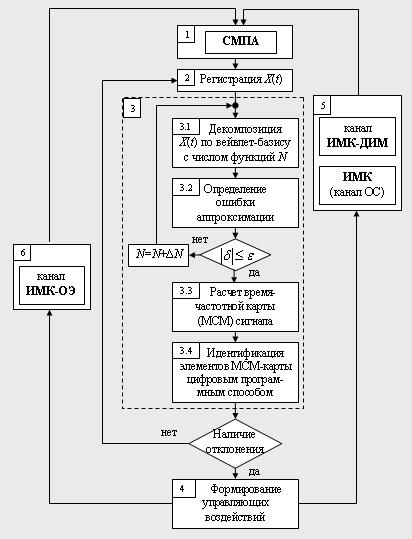

Алгоритмическая

схема процедуры обработки материалопотокового сигнала и процесса управления

объектом – смесеприготовительным агрегатом (СМПА) – приведена на рис. 1.

Здесь

блок (1) – собственно СМПА. На первом этапе производится регистрация значений

сигнала x(t) и ввод их в ПЭВМ с помощью интерфейсной схемы

сопряжения (блок 2). Далее производится обработка полученных значений по ВПС –

алгоритму (3) на основе непрерывно пересчитываемой время-частотной карты

Вигнера. Карта рассчитывается по результатам разложения анализируемого сигнала

материалопотока на время-частотные атомы с помощью вейвлет-преобразования. В

результате каждого пересчета карты в памяти компьютера формируется массив

данных. Стартовая карта, полученная в начале работы СМПА в установившемся

режиме, соответствует начальным, или номинальным условиям синхронизации и

синфазным параметрам дозаторов в составе блока дозаторов. С течением времени

(обычно через несколько минут работы БДУ) амплитудно-частотные параметры

дозаторов меняются, происходит «разбежка» их режимов по частоте. Программа

управления последовательно извлекает каждое значение из полученного массива

данных по «вертикали» (частоте) и по «горизонтали» (времени), сравнивает его с

заданным «пороговым» значением, а затем, выбрав наибольшее и наименьшее

значения положения ВЧА, формирует условные «прямоугольные окна» (атомные

фреймы) значений с учетом размерного допуска. Таким образом, полученные в результате

первого цикла работы (или акта регистрации) системы атомные фреймы соответствуют

номинальному режиму работы СМПА. Далее, при следующих циклах работы агрегата,

каждый раз производится регистрация новых значений x(t) (2), обработка их по ВПС – алгоритму (3) и

анализ полученных массивов данных.

Рис. 1 Схема обработки сигнала и управления агрегатом: ИМК – интерфейс мониторингового комплекса; ДИМ – исполнительные механизмы блока дозаторов; ОЭ – отражающий элемент канала внутреннего рецикла

Снова формируются граничные текущие значения каждого ВЧА и сравниваются со значениями параметров соответствующих им атомных фреймов по всем координатам. Для поддержания стабильного коэффициента неоднородности смеси следует стабилизировать положение ВЧА в пределах заданной области (окна) на карте Вигнера с заданной допускаемой погрешностью. Если не наблюдается выхода ВЧА за допустимые пределы, то происходит переход к модулю (2) регистрации нового значения x(t). При выходе ВЧА за заданные пределы атомного фрейма формируются необходимые управляющие воздействия (4) на смесительный агрегат (1) через модули обратной связи (5 и 6). Исследования показали, что эффективное управление агрегатом уже возможно при возникновении «разбежки» значений результирующих показателей вектора параметров в диапазоне 10..15% по время-частотной карте – это обстоятельство обусловлено наличной ресурсной мощностью цифрового процессора в составе мониторингового комплекса.

Описанный метод – помимо управления смесеприготовительными процессами – может быть также использован для реализации функции мониторингового слежения за динамикой подвижных объектов и их сопровождения.