УДК 621.7

Д.т.н., проф. Константинов В.М., ассистент Ткаченко Г.А.,

ассистент Семенченко М.В.

Белорусский национальный технический университет, Беларусь

Структурообразование диффузионных слоев на конструкционных сталях при

циклическом нагреве

Химико-термическая

обработка (ХТО) является наиболее распространенным способом повышения твердости

и износостойкости поверхности стальных изделий из конструкционных сталей. Существенными технологическими недостатками

цементации, борирования или алитирования являются энерго- и ресурсоемкость,

длительное время обработки стального изделия. Структура среднеуглеродистой низколегированной

стали после длительной ХТО крупнозернистая и требует дополнительных операций

для измельчения зерна. Поэтому в последнее время появилось много научных

публикаций, посвященных разработкам технологии печной термоциклической

обработки (ТЦО) металлов и сплавов (В.К. Федюкин, М.Е. Смагоринский,

С.Ф. Забелин, Гурьев, Л.Г. Ворошнин и др.). В них приведены результаты изучения

закономерностей влияния режимов ТЦО на процессы диффузионного насыщения,

структурного состояния и конструкционной прочности стальных изделий. Однако

остались неизученными структурообразование диффузионных слоев, поверхности и сердцевины

конструкционной стали, сформированные с использованием метода прямого пропускания переменного тока и путем воздействия

индукционного нагрева.

В силу специфики процессов, происходящих в условиях

непрерывного изменения температуры, в стали происходит изменение кинетики и

механизмов структурообразования, а также меняются свойства стали, а,

следовательно, надежность и долговечность изделия. Исследования и практический

опыт показали эффективность использования ТЦО для повышения прочности, пластичности,

вязкости и других механических свойств стали. В наших исследованиях удалось

установить факт ускорения диффузии углерода в процессе высокотемпературной

цементации из паст. В ходе циклического нагрева (схема ТЦО, рисунок 1),

заключающегося в перегреве образцов стали 20 на 200 °С выше точки А3 и охлаждении до температуры ниже точки А1 на

100 °С, происходила интенсификация диффузионных процессов, увеличивалась

дисперсность микроструктуры слоя и основного металла, а также наблюдалось равномерное

распределение микротвердости по толщине слоя. Кинетика диффузионного насыщения

с циклическим нагревом имела сложную зависимость от количества циклов за

единицу времени. Было установлено, что за один цикл, равный 120 с, толщина высокоуглеродистого

слоя составила 280 мкм, за четыре цикла продолжительностью по 30 с – толщина слоя

340 мкм.

а

– ЭХТО с 1 циклом; б – ЭХТО с 8 циклами

Рисунок 1 – Схема процесса электро-ХТО с индукционным циклическим

нагревом с последующей закалкой

Во время циклической электро-ХТО выявлена особенность

формирования диффузионного слоя, установлено, что с увеличением интенсивности теплосмен

(до 8) и уменьшением времени изотермической выдержки в аустенитной области при

каждом цикле (выдержка 15 с) кинетика насыщения приближается к стационарному

режиму (30 мкм за 15 с). Замедление процесса связано с недостаточным временем

пребывания в аустенитной области в момент диффузии. Уменьшение подвижности

атомов внедрения, по-видимому, обусловлено формированием термически устойчивой полигональной

структуры. Полигональная структура может сохраняться до высоких температур [1,

2], конкурируя с процессами рекристаллизации, снижающими повышенную плотность

дефектов. В работах [3-5] отмечено, что при полигонизации и формировании субструктуры

происходит перераспределение и аннигиляция дислокаций, сопровождаемая образованием

значительного числа избыточных вакансий. Взаимодействие атомов внедрения с

вакансиями приводит к замедлению их подвижности.

Интенсивное формирование диффузионного слоя наблюдалось

в условиях циклической металлизации проволоки из стали 09Г2С с использованием электроконтактного

нагрева. В качестве насыщающих сред применяли порошки чистых металлов,

либо порошки веществ, из которых происходит выделение активных атомов

легирующего элемента. Нагрев проволоки осуществляли на специально разработанной

установке электроконтактного нагреве. На данном оборудовании предусматривалась

возможность контроля температуры изделия, регулирование скорости нагрева,

длинномерные изделия (проволока) можно обрабатывать непрерывно за счет

использования механизма разматывания и наматывания.

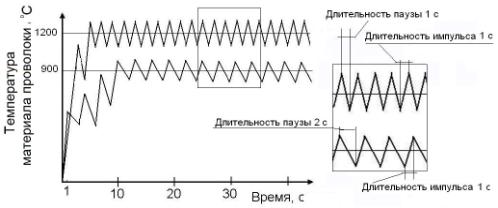

Нагрев проволоки осуществлялся за счет переменного электрического тока, проходящего через проволоку с длительностью импульса 0,01…10 с (время нагрева) и длительностью паузы 1…3 с (время охлаждения). Таким образом, реализуется режим термоциклирования при электроконтактном нагреве, рисунок 2.

Рисунок

2 – Схема электроконтактного циклического нагрева проволоки для диффузионной

металлизации

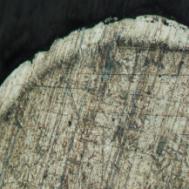

Насыщая проволоку алюминием при 900…1000 °С в

течение 5 минут удалось сформировать диффузионный слой толщиной до 200 мкм [7].

Формируемый диффузионный слой представляет собой твердый раствор

алюминия в a-Fe с микротвердостью 230…210 HV

0.1, рисунок 3.

Алитированный слой Основной металл

![]()

![]()

×100

Рисунок 3 –

Микроструктура алитированной проволоки

Такое быстрое образование углеродсодержащих и

металлизированных диффузионных слоев в условиях циклического нагрева можно

объяснить следующим образом. Интенсификация

процесса насыщения и формирование мелкозернистой структуры при ТЦО обусловлены

следующим. Известно, что при интенсивном режиме теплосмен в металле происходит

микропластическая деформация зерен [6] с образованием дислокационной, блочной

структуры. Фазовые превращения за счет

перераспределения компонентов, связанного с различной растворимостью элементов

в α- и γ-фазах, стимулируют появление концентрационных

неоднородностей, ведущих к возникновению дополнительных полей упругих

напряжений. В условиях повышенной концентрации дефектов взаимодействие этих

полей, а также типичных для ТЦО полей напряжений, обусловленных мелкозернистым

строением (развитой межфазной поверхностью и развитой поверхностью

субструктурных элементов) и градиентами температуры с диффундирующими атомами,

переводит сталь в активированное состояние. Это и позволяет развиться аномально

высокой скорости диффузии атомов [6].

Таким образом, основными причинами ускорения

диффузии атомов

в металле при циклическом процессе диффузии служат периодическая

рекристаллизация наклепанных зерен и циклические фазовые превращения,

сопровождаемые измельчением структуры и увеличением протяженности границ зерен

и блоков – легких путей диффузии. Также интенсификация обусловлена температурой

проволоки, которая выше температуры насыщающей среды, следовательно, выше ее

диффузионная восприимчивость. Поэтому скорость диффузии легирующего элемента в

ненасыщенную основу значительно превосходит скорость его адсорбции с поверхность

проволоки.

Нами была рассмотрена возможность применения

циклического электроконтактного нагрева для отжига предварительно борированной

в стационарных условиях проволоки. Установлено, что в данном случае тепловой

поток распространяется от сердцевины проволоки, имеющей меньшее электрическое

сопротивление, к диффузионному слою. Это позволяет значительно снизить деборирование

поверхностного слоя, характерного для диффузионного отжига борированной

проволоки в печи.

Режим диффузионного отжига в диапазоне

температур 1100…1200 °С позволяет обеспечить такое перераспределение бора, при

котором диффузионный слой будет иметь структуру эвтектического типа, которая

обладает меньшей склонностью к скалыванию, чем одно- и двухфазные слои, рисунок

4.

|

а; ×50 |

б;

×50 |

а – до диффузионного

отжига; б – после диффузионного отжига

Рисунок 3 – Микроструктура проволоки,

подвергнутой диффузионному легированию бором в печи

По проведенным режимам диффузионного циклического

отжига микротвердость сердцевины стальной проволоки (марка 09Г2С) повысилась с

150 HV 0.1 до 300 HV 0.1. Данное явление обусловлено значительными

термическими напряжениями, возникающими в процессе термоциклирования.

Основными

результатами использования циклического нагрева при химико-термической

обработке конструкционной стали являются закономерности структурообразования

диффузионных слоев.

Электро-ХТО с индукционным циклическим

нагревом приводит к увеличению толщины диффузионного слоя с 280 мкм при

изотермическом процессе до 340 мкм при циклическом нагреве. Максимальная

диффузионная подвижность наблюдается при четырехкратном циклическом нагреве с

изотермическими выдержками по 30 с в аустенитной области (1050±50 °С). Это

связано с возрастающей долей наклепанных зерен, повышением плотности дефектов

кристаллического строения, дроблением блочной структуры, измельчением зерна,

что способствует увеличению числа центров образования аустенитных зерен при

каждом цикле нагрева. Последнее дает возможность реализации легкой диффузии по

границам блоков и зерен.

При циклической ЭХТО с индукционным нагревом

выявлена особенность формирования диффузионного слоя: установлено, что с

увеличением интенсивности теплосмен (до 8) и уменьшением времени изотермической

выдержки в аустенитной области при каждом цикле

(выдержка 15 с) кинетика насыщения приближается к стационарному режиму (30 мкм

за 15 с). В первую очередь замедление процесса связано

с недостаточным временем пребывания в аустенитной области в момент диффузии. Во

вторую очередь уменьшение подвижности атомов внедрения обусловлено

формированием термически устойчивой полигональной структуры, способствующей

образованию вакансий, которые замедляют процесс диффузии атомов внедрения.

Циклический нагрев переменным током в условиях неполных фазовых превращений в диапазоне температур 900…1000 °С в течение 5 минут дает алитированныйа слой толщиной до 200 мкм. Интенсификация процесса обусловлена мелкодисперсной структурой аустенита, микропластической деформацией зерен и температурой проволоки, которая выше температуры насыщающей среды, следовательно, выше ее диффузионная восприимчивость.

Термоциклический отжиг с использованием переменного тока позволяет значительно сократить деборирование диффузионного слоя. Это обусловлено тепловым потоком, распространяющимся от сердцевины проволоки к диффузионному слою.

Литература.

1. Бернштейн, М.Л. Структура деформированных металлов / М.Л. Бернштейн. – М:

Металлургия, 1977. – 430 с.

2.

Константинов,

В.М. Образование структуры рекристаллизации при термоциклической

обработке конструкционных сталей / В.М. Константинов, Г.А. Ткаченко // Проблемы и

перспективы развития литейного, сварочного и кузнечно-штамповочного производств

: материалы Х Междунар. научн.-практ. конф., Барнаул, 19-20 ноября 2009 г. /

АлтГТУ ; рекол.: А.М. Гурьев [и др.]. – Барнаул, 2009. – С. 61–65.

3.

Герцрикен, Д.С.

Некоторые закономерности миграции атомов в условиях

скоростной пластической деформации / Д.С. Герцрикен, В.Ф. Мазанко //

Металлофизика, 1983. – Т. 5. – № 4. – С. 74–84.

4.

Долженков,

И.Е. Влияние пластической деформации на насыщение железа углеродом / И.Е. Долженков,

И.Н. Лоцманов, И.И. Андрианова // Металловедение и термическая обработка металлов,

1973. – № 3. – С. 2–5.

5.

26.

Бутаков, Б.И. Влияние поверхностной пластической деформации на степень

упрочнения и диффузию химических элементов в поверхностном слое / Б.И. Бутаков,

Д.Д. Марченко // Вестник Харьковского национального автомобильно-дорожного

университета, 2009. – № 46. – С. 17–21.

6.

Федюкин, В.К. Термоциклическая обработка металла и

деталей машин / В.К.Федюкин, М.Е.Смагоринский. – Л.: Машиностроение, Ленингр.

отд-ние, 1989. – 255 с.

7.

Способ

диффузионного насыщения стальной проволоки: Патент на изобретений № 13370 МПК

(2009) С 23С 8/00, С 23С 10/00, С 23D

1/34 – В.М. Константинов, М.В. Семенченко, В.Г. Дашкевич, А.С. Губанов; заявитель УО «Полоц. гос. ун-т» № а

20080742 заявл. 05.06.08., Опубл. 30.06.2010