УДК 621.7

Ассистент Ткаченко Г.А.

Белорусский национальный технический университет, Беларусь

Микропластическая деформация и рекристаллизация зерен при индукционном

циклическом нагреве

Традиционная термоциклическая обработка с печным нагревом направлена на измельчение зерна стали и не имеет ограничений по количеству циклов. Мелкодисперсное строение получают многократными фазовыми превращениями ферритоперлитной структуры в аустенит с последующим распадом в ферритокарбидную смесь. Чем больше количество превращений, тем выше дисперсность конечной структуры.

Однако применение

высоких скоростей нагрева, которые реализуются при воздействии индукционных

токов, может значительно измениться механизм структурообразования на

поверхности и в сердцевине конструкционной стали. Исследования

структурообразования сталей марок 20 и 40Х при индукционном циклическом нагреве

проводили на специально подготовленных образцах (сечением 10×10×55

мм) отожженных при 1000 °С в течение 2 часов в защитной атмосфере (древесный

уголь). Это требовалось для получения

структуры с минимальными внутренними напряжениями, плотностью дефектов

кристаллического строения. Длительным отжигом была получена крупнозернистая

микроструктура феррита и перлита на стали 20, балл которой соответствовал 4, а

сталь 40Х имела структуру, представляющую собой крупные колонии перлита,

окруженные ферритными прослойками. Часть образцов была подвергнута циклической

обработке по режимам, предусматривающим 1, 2, 4 и 6 кратное фазовое

превращение. Использование небольшого шага циклической обработки требовалось

для установления закономерностей, связанных с влиянием параметров циклического

воздействия на металл, его кристаллическую структуру и напряжения, возникающие

в структуре.

Режимы термоциклирования заключались в

многократном переходе через критические точки на 70 °С выше и на 100 °С ниже

точек А3 и А1. Выбранный диапазон

температур позволил получить равномерный нагрев всего сечения образца за один

цикл индукционного нагрева. Нагрев и охлаждение в циклах осуществляли с постоянной

скоростью 30…40 °С/с и 3…5 °С/с. Температуру контролировали при помощи

пирометра.

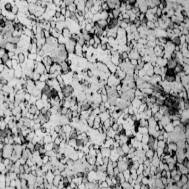

За один цикл нагрева и охлаждения зерно стали

20 измельчилось до

7 баллов, а на стали 40Х была сформирована структура зернистостью 8 баллов.

Дальнейшее термоциклирование позволило добиться размера зерна величиной 13

баллов на стали 40Х, а на стали 20 – не более 9 баллов, рисунок 1.

а; ×100 б;

×100

а – сталь 40Х после 6 циклов; б – сталь 20 после 6 циклов

Рисунок

1 – Микроструктуры сердцевины образцов после индукционной циклической обработки

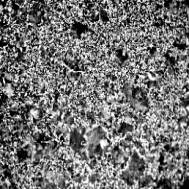

Процесс измельчения структуры наблюдался до

четырех циклов. Дальнейшая фазовая перекристаллизация, вопреки ожиданиям, не

привела к большему измельчению зерна а, наоборот, на поверхности образца стали

20 проявилась разнозернистость, рисунок 2. Такая микроструктура характерна для

процессов, происходящих при рекристаллизации наклепанного металла. Известно [1,

2], что процесс скоростного индукционного нагрева, а также процесс

термоциклирования сопровождаются фазовым наклепом матрицы, который проявляется

увеличением количества дислокаций, плотность которых немного ниже, чем у

закаленной стали. Фазовый наклеп происходит из-за наличия разности удельных

объемов фаз при фазовом превращении α → γ → α,

которые служат мощным источником напряжений и, как следствие, приводят к

микродеформации. Наличие термических напряжений, возникающих из-за разности

температур по сечению образца, разности коэффициента термического расширения

фаз, скорости нагрева и охлаждения, а также

отсутствие выдержек способствуют сохранению дефектов кристаллической структуры

и, в первую очередь, дислокаций, способствуя накоплению и релаксации

напряжений [2].

Рисунок

2 – Микроструктура поверхности стали 20 после ТЦО

Как показал

рентгеноструктурный анализ,

циклические фазовые превращения приводят к увеличению микроискажений

кристаллической решетки с каждым циклом от 0,02 (отжиг) до 0,06 (6 циклов). При

циклическом нагреве наблюдается тенденция к уменьшению параметра

кристаллической решетки на 0,0003 Ǻ в сравнении с отожженным образцом.

Таким образом можно говорить о том, что зерна подвергаются микропластической

деформации, степень которой зависит от количества циклов.

Наличие протекающего процесса вторичной

рекристаллизации на поверхности образца было зафиксировано только на стали 20.

На стали 40Х на поверхности не было замечено разнозернистости. Это может быть

обусловлено достаточным количеством цементита перлита в стали 40Х, который

сдерживал миграцию границ (рост зерен). В сердцевине обеих марок сталей зерно

сохранилось мелким с высокой микротвердостью (170…180 HV 0.1), что указывает на факт

микропластической деформации. Для подтверждения наличия наклепанных

нерекристаллизованных зерен образцы сталей 20 и 40Х после индукционного циклического

нагрева подвергли рекристаллизационному отжигу при температуре 850 °С в течение

240 минут с последующим охлаждением в печи. Рекристаллизация сердцевины

стальных образцов (марка 20, 40Х) проявилась

в виде разнозернистости. Крупная микроструктура наблюдалась не по всему

сечению, а лишь на определенных участках, рисунок 3.

а; ×100 б; ×100

а – сталь 40Х; б – сталь 20

Рисунок

3 – Стадии рекристаллизации сердцевины образцов после предварительной

индукционной ТЦО и отжига стали 20 и 40Х

Механические свойства в частности

микротвердость зерен изменялась. После термоциклирования зерна феррита имели

твердость 180 HV 0.1, а после отжига в

крупных зернах твердость снизилась до 150 HV 0.1, что сопоставимо с твердостью отожженного образца. На контрольной

группе отожженных образцов из сталей 20, 40Х, подвергнутых повторному отжигу,

не обнаружено изменений в механических свойствах и микроструктуре. Твердость

зерен феррита (сталь 20) сохранялась в течение 4 часов в интервале 120…125 HV 0.02, а размер зерен не превысил 5 баллов. Этот факт также подтверждает

наличие в зернах процессов рекристаллизации непосредственно после и во время

термоциклирования.

Известно [3, 4], что подобное явление разнозернистости возникает при повторных нагревах легированных и углеродистых сталей и носит название структурной наследственности. Возникает вопрос: «Как отделить структурную наследственность от вторичной рекристаллизации слабодеформированного металла?» Известно, что нагрев легированных сталей со структурами мартенсита или бейнита формирует аустенитное зерно исходного размера, который был сформирован предшествующей ковкой или термической обработкой при повышенных температурах. При нагреве равновесных структур наследственность может проявиться, если в исходном состоянии был сформирован видманштет. В любом другом случае в углеродистых и низколегированных сталях нагрев ферритоперлитной структуры выше линии Ас3 приводит к полной перекристаллизации и формированию мелкозернистого аустенита.

Все перечисленные признаки структурной наследственности были исключены при проведении экспериментальных исследований по влиянию фазового наклепа на структурообразование сердцевины и поверхности стальных образцов. Изучение структурообразования микроструктуры поверхности и сердцевины стальных образцов при циклической индукционной термической обработке проводили на сталях марок 20, 40Х. Параметры термоциклического нагрева подбирали по термокинетическим диаграммам распада переохлажденного аустенита таким образом, чтобы исключить образование мартенситных и бейнитных структур в цикле охлаждения сталей 40Х скорость охлаждения на воздухе не более 5 °С/с. Нижняя температура цикла была выбрана выше линии начала бейнитного превращения и составляла 600 °С. Аустенит стали 20 при охлаждении на воздухе в широком диапазоне скоростей и до любой нижней температуры цикла распадается только на ферритоперлитную структуру.

На образце стали марки 40Х превышения скорости охлаждение ниже указанной границы цикла не было обнаружено. Металлографический и электронный анализ микроструктур показал отсутствие игольчатых структур мартенсита и бейнита, рисунок 4.

Таким образом, в анализируемом диапазоне режимов обработки полностью исключается возможность проявления эффекта структурной наследственности при термоциклической обработке, а разнозернистость может быть связана только с процессами фазового наклепа и рекристаллизации зерен.

а; ×50 000 б; ×1000

а – цементит перлита; б – ферритоперлитная структура

Рисунок 4 – Микроструктура сердцевины

образца стали 40Х

после термоциклической обработки

Доказательством

наличия фазового наклепа и процессов рекристаллизации в процессе

термоциклирования служат результаты рентгеноструктурного анализа, показавшего

увеличение микроискажения кристаллической решетки с 0,02 (отожженный образец)

до 0,06 (после 6 циклов). Термоциклирование вызывает и изменение параметра

решетки на 0,0003 Ǻ в

сравнении с отожженным образцом.

Металлографически эффект

микропластической деформации зерен обоснован наличием микроструктур деформации.

Выявленная разнозернистая структура поверхности и сердцевины образцов схожа со

структурой формируемой во время рекристаллизационного отжига слабо

деформированных образцов со степенью 5…8 % [4].

Литература.

1. Кидин, И.Н. Физические основы

электротермической обработки металлов и сплавов / И.Н. Кидин. – М.:

Металлургия, 1969. – 376 с.

2.

Федюкин, В.К.

Термоциклическая обработка металлов и деталей машин / В.К. Федюкин, М.Е.

Смагоринский. – Л.: Знание, 1989. – 241 с.

3.

Садовский, В.Д.

Структурная наследственность в стали [Текст] /

В.Д. Садовский. – М.: Металлургия, 1973. – 208 с.

4. Гуляев, А.П. Металловедение / А.П. Гуляев. – 5-е изд. – М.: Металлургия, 1977. – 643 с.