ПРОГРЕСИВНА ТЕХНОЛОГІЯ ВИГОТОВЛЕННЯ РІЗАЛЬНИХ ЕЛЕМЕНТІВ

КОРМОЗБИРАЛЬНОГО КОМБАЙНА „МАРАЛ”

Браташевський О. Ю., Полякова А.Г., Горбачова Л.В.,

Польотов В.А.

Харківський національний технічний університет сільського

господарства

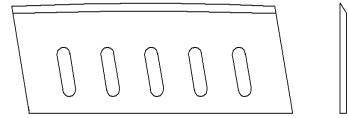

Різальні

елементи, ножі (рис. 1), кормозбирального комбайна „Марал” виготовляють із

листового прокату товщиною 4 – 5мм шляхом: вирізування пластин гільотинними

ножицями по зовнішньому контуру, фрезерування або

Рис 1. Схематичне

зображення ножа комбайна „Марал”.

заточування дугоподібної сторони,

пробивання овальних отворів і заточування різальної кромки. В результаті ніж

приймає форму пластини – паралелограму довжиною 608мм і шириною 95мм. Одна з

довжин цієї пластини виконується у вигляді зовнішньої дуги радіусом 11255мм і

має скос на 30˚, який утворює різальну кромку ножа. В середині пластини –

ножа, вздовж його довжини, пробиваються п’ять овальних отворів для кріплення

ножа до роздрібнювального барабану.Це закріплення ножа здійснюється за

допомогою притискної пластини і болтів. Така конфігурація ножа пояснюється

умовами його експлуатації [1], які слід розглядати в контексті загальної роботи

комбайна. Для цього використаємо рис. 2.

Культура, що

збирається після скошування потрапляє у барабан-підборщик (1), поперечний

транспортуючий шнек (2) звужує потік рослинної маси до розміру ширини каналу

живільного апарата. Прийомку звуженого, таким чином, потока від середньої

частини поперечного транспортуючого шнека забезпечують знизу живільний валець

(3), а зверху подаючий валець (4). Ці робочі органи разом із нижніми вальцями

(6) направляють попередньо ущільнений потік збираємої культури далі до

підпресовуючого вальця (5), де відбувається подальше ущільнення рослинної маси.

Наступний пресуючий пристрій, який складається з пресуючого вальця (7) і

гладкого вальця (8), ще більше ущільнює потік збираємої культури і направляє

його у роздрібнювальний барабан (9). Він роздрібнює продукт і передає його

крізь розвантажувальний канал (10) і силосопровід до транспортного засобу. В

процесі роботи ножі обертаються зі швидкістю до тисячі обертів на хвилину.

Рис 2. Схема розміщення

робочих органів комбайна „Марал”.

На цій схемі

показано такі робочі органи комбайна.1. Барабан-підборщик.2. Поперечний шнек.3.

Живільний валець.4. Подаючий валець.5 Підпресовуючий валець.6. Нижній пресуючий

валець.7. Пресуючий валець.8. Гладкий валець.9. Роздрібнювальний барабан.10.

Розвантажувальний канал.

Для

полегшення процесу роздрібнювання зеленої маси різальна кромка ножа виконується

у вигляді дуги, що змушує зелену масу пересуватися вздовж леза різальної

кромки. Це зменшує силу різання, а, отже, полегшує роботу ножа і збільшує

якість готового продукта. Виконання в ножі отворів, дугоподібної різальної

кромки ускладнює технологію його виготовлення, оскільки потребує додаткових

операцій фрезерування або заточування, що суттєво погіршує продуктивність

технологічного процесу.

Мета даної

роботи: збільшити продуктивність і зменшити трудоміськість процесу виготовлення

ножей комбайна „Марал”.

Методика

даної роботи складалася з визначення схеми і розрахунку параметрів технологічного

процесу штампування ножа [2-3] (включно з проектуванням штампу і вибором преса),

виготовлення штампа, штампування дослідної партії ножей і визначення

економічної ефективності розробленого технологічного процеса штампування.

Аналіз

конструкції ножа комбайна „Марал” і існуючої технології його виготовлення, яка

була розглянута вище, показав, що цей технологічний процес має низьку

продуктивність і високу трудоміськість із-за використання таких обробок, як

фрезерування і свердління. В даній роботі запропоновано усунути перелічені

недоліки шляхом заміни вказаних обробок різання однією, більш продуктивною і

менш трудоміською, обробкою штампування. При цьому, операція вирубки ножа з

дугоподібною стороною і операція пробивки п’яти овальних отворів об’єднуються і

виконуються за одне дійство преса. В результаті запропонована така схема

виготовлення ножа – вирізання прямокутних заготовок, ширина і довжина яких на

5-6мм перевищує відповідні розміри ножа для забезпечення якісного вирізання;

штампування сумісної дії, тобто одночасно вирубка та пробивка; і заточка різальної

кромки.

Розроблен

штамп сумісної дії, робочими органами якого є – а) пуансон-матриця, яка має

конфігурацію ножа з отворами і розміщується на нижній плиті; б) матриця, яка

розміщується над пуансоном-матрицею і представляє собою рамку, внутрішній

розмір якої відповідає розміру ножа, і в) п’ять пуансонів, які розміщуються на

верхній плиті. Штамп працює таким чином. Заготовка розміщується на

пуансоні-матриці. При штампуванні заготовка прижимається до пуансона-матриці,

який рухається в напрямку матриці і разом з нею виконує операцію вирубки. В той

же час п’ять пуансонів разом з пуансоном-матрицею виконують операцію пробивки

отворів. Технологічне зусилля для виконання цих двох операцій складає 652,25т,

а зусилля для прижиму заготовки 27,2т. Отже для штампування ножа потребується

зусилля більше 679,45т. Відповідно до цього та розмірів ножа вибран прес з

номінальним зусиллям 800т.

За

розробленою технологією штампування було виготовлено 1200 ножів для

кормозбиральних комбайнів „Марал” і оцінена їх економічна ефективність. В

результаті було встановлено наступне. Розроблена технологія виготовлення ножа

відрізняється від існуючої тим, що замість операцій: фрезерування дугоподібної

сторони ножа, свердління та фрезерування п’яти овальних отворів, - виконується

сумісне штампування. В результаті збільшується продуктивність виготовлення ножа

– штучний час при вказаних обробках різання складає 22хв., а при штампуванні

0,17хв. Окрім цього не потребується набору різального інструмента (фрези,

свердла) і скорочується число потрібних для виготовлення ножа операцій з 39 до

3, що суттєво зменшує трудоміськість обробки.

Література.

1. Кормоуборочный комбайн Maral E281. Инструкция

по эксплуатации. – LandTechnik AG. – Schoneback, Barbyer Strabe

0-3300 Schoneback (Elbe). – изделие

1, 1991. – 184 с., ил.

2. Технология листовой штамповки. Курсовое

проектирование. Стеблюк В. И., Марченко В. Л., Белов В. В., Гривачевский А. Г.

– Киев : Вища школа. Головное изд-во, 1983. – 280 с.

3. Справочник по оборудованию для листовой

штамповки. Л. И. Рудман, А. И. Зайчук, В. Л. Марченко и др.; Под общ. ред. Л.

И. Рудмана. – К.: Тєхніка, 1989. – 231 с.