Свидерский А.К., Нухулы А. Мулдахметов М.З.

Институт органического синтеза и углехимии РК, г.Караганда

Конкурирующие химические превращения

в системе алюминий-оксид хрома-оксид бора при температурах эксплуатации

Многие

известные огнеупорные материалы и композиционные изделия, используемые как упрочняющие поверхностных слоев покрытий, не обладают требуемыми

показателями качества, так как компоненты покрытия адгезионно связываются

только с высокопористыми основами подложки и в результате пропитки шликером

приповерхностных слоев не обеспечиваются исключение протекания химических

процессов в порах, что является причиной разрушения огнеупора и малого срока

его службы. В этом плане перспективными являются бориды хрома, придающие

составам высокую твердость и огнеупорность [1,2].

В данной работе представлены результаты

исследований огнеупорных композиций, полученных СВС-методом из шихты, состоящей

алюминия, оксидов хрома и бора. Aлюминий был

взят марки АСД-1 соответствующей чистоты и дисперсности. Эксперименты проводили

в реакторах под давлением азота 40-50 атм. Смеси сжигали в тугоплавких формах

из графита и кварца, масса смеси составляла 80г в первом случае и 20-25 г во втором. Определяли

скорость горения и его пределы, массы металлического и оксидного слоев, их

химический и фазовый составы, а также рассчитывали полноту химического

превращения исходных компонентов.

С целью выяснения закономерностей

протекающих в данной системе конкурирующих химических реакций и механизма

формирования соединений исследованы два состава шихты: а) оксид хрома (Cr2O3)+бор+алюминий и б)

оксид хрома (Cr2O3)+оксид

бора (B2O3)+алюминий. Расчетные температуры горения и

температура плавления соединений при СВС-реакций Cr2O3 + 2Al + 2B → CrB2 + Al2O3 составили:

Тад, К =4100, Тпл., К = 2470.

Для состава первой группы 2 активных

элемента участвуют в конкурирующих реакциях с оксидом, а превращение

завершается взаимным растворением образовавшихся оксидов и гравитационным

выделением металлической фазы. Для смеси второй группы 2 оксида являются

участниками конкурирующих реакций с восстановителем. Таким образом, при

изучении данных систем основное внимание уделено формированию химического

состава металлического и оксидного слоев, а также конкуренции химических

превращений в волнах горения.

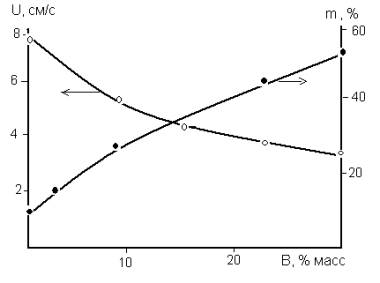

В первом примере установлено влияние

содержания бора в исходной смеси на скорость горения, массовую долю

металлической фазы в продуктах горения, химический и фазовый составы боридного

и оксидного слоев (рис.1).

Рис.1 – Влияние содержания

бора в исходной смеси

(Cr2O3 + 2Al + nB) на скорость горения и относительную массу

металлического слитка (m, %)

Из результатов исследований следует, что в

изученном интервале содержания бора все составы способны к горению. С ростом

доли бора в исходной смеси скорость горения падает, а относительная масса

боридного слоя возрастает. Бор составляет слабую конкуренцию алюминию в

восстановлении оксида хрома и участвует главным образом в образовании боридов

хрома. По этой схеме были получены все известные бориды хрома (СrB, СrB2 и др.). Содержание бора в бориде можно варьировать от 0 до

40% (по массе).

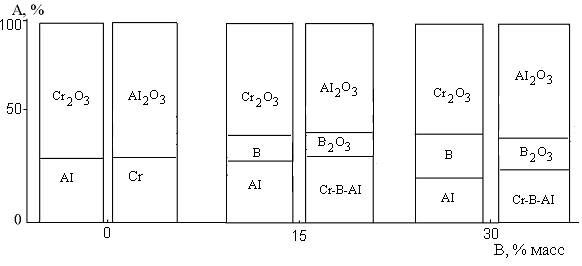

Во втором случае в химическом превращений

задействованы два оксида и один активный восстановитель (А1). В этих

экспериментах оксид бора составляет заметную конкуренцию оксиду хрома в

химической реакции с алюминием и принимает участие в формировании как

металлического, так и оксидного слоев. При этом с ростом содержания оксида бора

в исходной смеси сильно снижается массовая доля целевого продукта (борида)

(рис.2).

Рис.2. – Влияние содержания

бора в исходной смеси

(Cr2O3 + 2Al + nB) на фазовый

состав продуктов синтеза

Полученные

результаты легли в основу исследования

возможности получения спекающихся (с основой) СВС-композиций или шихтовых

составов на основе различных соединений хрома: оксида трехвалентного хрома (Cr2O3),

хромата магния (MgCrO4), хромитов и др. В этом направлении были

теоретически проанализированы и экспериментально проверены около 30 композиций.

Изучалось влияние природы хромсодержащего агента, соотношения компонентов,

природы и концентрации связующего шихты на свойства разрабатываемого

упрочняющего покрытия и, соответственно, получаемого композиционного материала.

Большинство исследованных композиций оказалось реакционноспособными, однако

глубина превращения зависела от целого ряда рецептурных факторов.

Была

подобрана и подробно изучена шихтовая композиция следующего состава, % масс.: Оксид

хрома Cr2O3 – 40-50; алюминий марок АСД-4 или АСД-1 –

40-52; оксид бора – 10-12; наполнитель

(тетрафторборат натрия NaBF4)

– 5-8 (сверх 100%). В качестве связующего использовали 10% раствор жидкого

стекла при соотношении шихты к связующему 1,5:1,0. Технологический процесс

приготовления шликерной массы (шликера) включал операции: смешение

порошкообразных компонентов в вибросмесителе; получение шликера путем

постепенного вливания водного раствора связующего в порошковую смесь.

Опыты по получению хромсодержащего покрытия выбранного состава

проводились на натурных кирпичах. Шликер наносили на кирпич с помощью кисти

толщиной (0,5-1,0 мм). Затем заготовку подсушивали при температуре 120-150oC

и помещали в обжиговую печь. Нагрев печи осуществляли со скоростью 150-200oC/ч

до температуры начала процесса спекания 750-800oC и горения

1450-1800oC. Твердофазное спекание приводили к образованию

низкопористого хромсодержащего покрытия, прочно сцепленного с поверхностью

шамотной основы. Сравнительные испытания на износостойкость на истирание

кирпича с хромсодержащим покрытием показали значительное (в 2,5-3,0 раза)

повышение износостойкости по сравнению с истиранием кирпича материала основы исходного

кирпича.

Литература

1. Юхвид В.И. Самораспространяющийся высокотемпературный синтез:

теория и практика. – Черноголовка: Территория, 2001. – С.252-258.

2. 11 Мержанов А.Г. Твердопламенное горение. – Черноголовка: ИСМАН, 2000. – 224с.