ИССЛЕДОВАНИЕ

ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ

МАШИН

ГАЗОЭЛЕКТРИЧЕСКОЙ НАПЛАВКОЙ В ПРОПАН-БУТАНЕ

Иванов Н.Ю. (СПбГЛТА, г. Санкт-Петербург, РФ)

Hа ремонтных предприятиях лесной промышленности и лесного

хозяйства при восстановлении деталей наибольшее распространение нашли дуговые

способы наплавки: ручная наплавка покрытыми электродами, наплавка под слоем

флюса, наплавка в среде углекислого газа и вибро-дуговая наплавка. А эти

способы восстановления не всегда позволяют получить необходимую твердость

поверхности и деталь требует термической обработки, которая имеется в основном

на крупных ремонтных заводах и используется на них чаще всего при изготовлении

новых деталей, служащих запасными частями. Кроме того, внедрение на малых

предприятиях новых, дорогостоящих и потребляющих значительное количество

энергии установок, например, таких как плазменная наплавка, нанесение твердых

покрытий в высоком вакууме или детонационного напыления, требует больших

капитальных вложений что целесообразно только при больших программах или

номенклатурах ремонтируемых деталей. Новые способы восстановления требуют также

и более высокой культуры производства. Поэтому, можно считать целесообразным

внедрение таких способов воcстановления, которые устраняют недостатки широко

распространенных способов, могут быть внедрены на имеющемся оборудовании с незначительными

изменениями и не требуют дорогостоящих расходных материалов.

При наплавке в

защитных газах защитной средой служат инертные газы (аргон, гелий), активные

газы (СО2, водород, пропан-бутан) а также смеси газов (аргона и

гелия, СО2 и аргона и т.д.). Газ выполняет задачу оттеснения кислорода

и азота, содержащегося в воздухе, от соединения и влияния на наплавляемый

металл, кроме того, от снижения высоких температур в зоне наплавки. Учитывая,

что пропан-бутан является активным и горючем газом это позволяет использовать

дополнительный тепловой фактор для расплавления присадочного материала с целью

повышения производительности (технологической) труда. В процессе

газоэлектрической наплавки в пропан-бутане сохраняется возможность управления

процессом наплавки. Главное, что при использовании восстановительного пламени,

повышается в наплавленном шве содержание углерода, что позволяет в процессе

выполнения технологического процесса повышать твердость наплавленного шва.

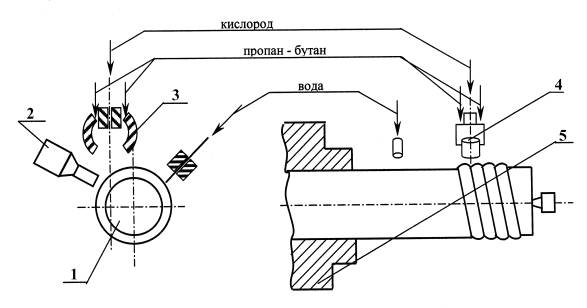

Схема

газоэлектрической наплавки в пропан-бутане представлена на рис 1.

Рисунок 1 – Схема

газоэлектрической наплавки в

пропан-бутане:

1 - наплавляемая деталь; 2 - мундштук; 3 - горелка

газовая; 4 - трубка для подвода охлаждающей жидкости; 5 - патрон токарного

станка

Мундштук предназначен для подвода сварочного тока к электродной проволоке проходящей

через мундштук в зону

сварочной дуги.

Горелка газовая предназначена для подачи защитных газов в сварочную зону двумя раздельными концентричными

потоками: наружным – пропан-бутана, внутренним – кислорода.

Горелка

газовая к мундштук имеют рубашку охлаждения.

В связи с

вышеизложенным основной целью данной

работы являлись

исследования и выбор оптимального режима нанесения покрытия газоэлектрической наплавкой

в пропан-бутане с целью повышения эксплуатационных свойств деталей при ремонте

лесных машин.

Одним из вопросов технологии сварки и

наплавки является соблюдение оптимального режима, при котором обеспечивается:

устойчивость процесса, высокая производительность, требуемое формирование шва,

хорошее качество, минимальные технико-экономические затраты.

Для наплавочных работ всегда необходимо

использовать такие режимы, чтобы получить валики шва требуемой ширины и высоты

с наименьшей глубиной проплавления основного металла. Последняя при наплавочных

работах должна быть минимальной, обеспечивающей только надежное сплавление основного

металла с наплавленным.

В

качестве управляемых факторов (контролируемых переменных) используются только

взаимно независимые параметры наплавки: х1 – мощность электрической

дуги, х2 – скорость наплавки, х3 – расход пропан-бутана, х4

– расход кислорода, х5 – расстояние до среза газовой горелки.

Поставленная

проблема оптимизации решается на основе методов планирования эксперимента.

Получение столь значительного количества

информации сопряжено с достаточно большим количеством опытов. Для сокращения их

числа использовался аппарат математического или многофакторного планирования

эксперимента, который достаточно хорошо изложен в технической литературе [1].

Как показали результаты исследований [2], для получения максимальных

значений ширины наплавленного валика необходимо выдерживать следующие

технологические режимы наплавки в пропан-бутане: QД = 8000 Вт;

υH = 25 м/час; QПР = 65 л/час;

LГ = 47,5 мм; QK = 300 л/час

Кроме того, учитывая высокую твердость

металлопокрытия, получаемого газоэлектрической наплавкой в пропан-бутане,

требовалось решить вопрос его обрабатываемости. Полученные зависимости и результаты

исследований представлены в [3].

Интенсивность изнашивания детали во многом

зависит от состояния поверхностного слоя. Изменение состояние поверхностного

слоя происходит в зависимости от величины и характера нагрузок, скорости

перемещения трущихся поверхностей, химического состава материала и его

твердости. Как было выявлено ранее, при наплавке одних и тех же материалов, но

на разных режимах могут быть получены различные свойства наружной поверхности.

Поэтому прежде чем определять сравнительную способность металлопокрытия была

поставлена задача определения зависимостей влияния режима наплавочного процесса на его износостойкость.

Результаты исследований представлены [4].

Они показывают, что изнашивание металла, нанесенного на прямой полярности,

происходит интенсивнее. Коэффициент трения для этих металлопокрытий также выше

чем у образцов, наплавленных на обратной полярности. Причем зоны максимальной

интенсивности изнашивания и коэффициента трения совпадают для одинаковых полярностей.

Выводы:

1. Проведенные исследования

по оптимизации режимов газоэлектрической наплавки в пропан-бутане позволили

установить, что наибольшее влияние на

технологическую производительность оказывает мощность электрической дуги, а так

же совместные действия мощности электрической дуги и скорости наплавки;

скорости наплавки и расхода кислорода. Изменение расстояния до среза газовой

горелки от 45 до 50 мм, а так же расхода пропан-бутана с 65 до 75 л/ч не оказывают

существенного влияния на технологическую производительность.

2. Наибольшее влияние на ширину

наплавочного валика при газоэлектрической

наплавке в пропан-бутане оказывает мощность электрической дуги, а так же

скорость наплавки и совместные действия мощности скорости наплавки и расстояния

до среза газовой горелки; скорости наплавки и расхода кислорода.

3. Использование резцов из гексанита-Р

(композит 10) при обработке наплавленных покрытий в пропан-бутане позволяет

существенно увеличить производительность труда. Оптимальным режимом резания

наплавленной поверхности является: глубина резания t =

0,1 мм, подача s = 0,8 мм/об. и скорость резания v = 40 м/мин.

4. Износостойкость металлопокрытий,

наносимых газоэлектрической наплавкой

в пропан-бутане, лучше чем у образцов из стали 45 (закаленной на 47 НRС) и составляет соответственно: по образующей

роликовой коэффициент износостойкости КИ=0,58 и КИ=0,72

по ширине роликов КИ=0,29 и КИ=0,40. Износостойкость

покрытий СВ-08Г2С значительно хуже эталонных и составляет: по образующей

роликов КИ=2,38 по ширине роликов КИ=2,68.

Библиографический список.

1. Ахназарова С.Л., Кафаров В.В. Методы

оптимизации эксперимента в химической технологии. – М. Высшая школа. 1985. –

327 с.

2.

Иванов Н.Ю. Исследование режимов наплавки в пропан-бутане на форму

наплавленного покрытия. Материалы 6-й Всероссийской практической конференции-выставки:

Технологии ремонта, восстановления, упрочнения и обновления машин, механизмов,

оборудования и металлоконструкций. С-Пб, Издательство СПбГТУ, 2004. С. 53–61.

3. Иванов Н.Ю. Исследование режимов

резания покрытия, полученного наплавка в пропан-бутане. Материалы 5-й

Всероссийской практической конференции-выставки: Технологии ремонта,

восстановления, упрочнения и обновления машин, механизмов, оборудования и

металлоконструкций. С-Пб, Издательство СПбГТУ, 2003 С. 67–74.

4. Иванов Н.Ю.Исследование износостойкости металлопокрытия, полученного наплавкой в пропан-бутане. Межвуз.сб.науч. трудов "Обоснование технических решений и параметров лесосечных машин. Подержание и восстановление их потенциальных свойств", С-Пб, ЛТА, 2003. Изд. № 219 С. 60–67.