Доклад на международную научную конференцию "Восточное партнерство -

2013", 11-15 сентября 2013 г., г. Przemysl. Раздел: Актуальные научные разработки - 2013

Д. т. н. Гладштейн В. И.

ОАО «Всероссийский Теплотехнический н.-и.

институт», Россия

восстановление живучести элементов паропроводов с определением оптимальной

глубины удаления поврежденного поверхностного слоя

Известно, что на поверхности высокотемпературных деталей энергооборудования в зоне действия наибольших напряжений образуется слой повреждённого металла с микродефектами, служащими очагами образования трещин. Предложено периодически удалять этот слой для восстановления живучести металлических элементов и деталей. Однако процедура эта ранее применялась для деталей, на которых повреждённый слой имеет толщину максимум до 1,0 мм, и его снятие существенно не снижает запас прочности, например в галтелях и тепловых канавках роторов паровых турбин [1].

В гибах паропроводов тепловых электростанций толщина слоя металла, повреждённого микропорами, может достигать 8…10 мм и более. Успешность восстановления ресурса путём снятия дефектного слоя зависит от двух факторов: плотности оставшихся повреждений и величины оставшегося после удаления части металла живого сечения. В связи с этим целью работы является определение оптимальной величины глубины восстановительного удаления металла, обеспечивающей решение указанной задачи.

Теоретическим обоснованием описываемого способа являются решения Л. М. Качанова [2] для случая постепенного исчерпания сплошности. Для практического использования теории Л. М. Качанова предложено [3] представить процесс накопления микроповреждений в виде диаграммы изменения относительной сплошности y от начальной y0 до критической yкр. Установлено, что в двойных логарифмических координатах зависимость lgy0 - lgtвн имеет вид прямой линии, проходящей через две точки, координаты которых получаются при разрушении образца с надрезом. Одна точка – это его время до разрушения tвн и начальная сплошность y0, а другая – время долома tкр и критическая сплошность yкр Возможность моделировать надрезом микроповреждённость в низколегированных сталях перлитного класса базируется на экспериментально полученной близости долговечности (время живучести), полученной при продолжении указанной линии на уровень сплошности y0 = 1 (lgy0 = 0) к долговечности гладкого образца tвг [2].

Способ целесообразно применять, когда повреждённость металла на поверхности растянутой части гиба имеет недопустимую величину и эксплуатация должна быть прекращена. Рассмотрен пример его применения на двух гибах паропровода из труб Æ245х45 из стали 12Х1МФ, отработавшего 110 тыс. ч на параметрах пара: температура 560 оС, давление 14 МПа, на которых были обнаружены микроповреждения на растянутой части 6 балла по шкале СТО 17230282.27.100.005-2008. Снятие наружного слоя обеспечивает возможность эксплуатации в течение ещё 2…4 лет до замены проблемных элементов.

Сначала последовательно удаляют два - три тонких поверхностных слоя металла толщиной 0,4…0,6 мм с определением поверхностной плотности расположения дефектов после удаления каждого из слоев. На рис. 1 показана зависимость плотности расположения микродефектов от глубины залегания.

Рис. 1

Рис. 2

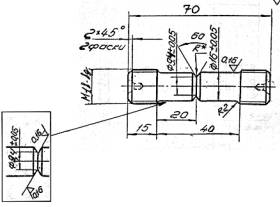

По зависимости на рис. 1 выбирают

четыре альтернативных слоя,

повреждённость на поверхности которых соответствует баллам 1, 2, 4, 5 по шкале СТО 17230282.27.100.005-2008. Из

прямого участка одного из гибов изготавливают комплект образцов с надрезом в

количестве, равном числу указанных глубин, в данном примере - четырёх. Образцы в комплекте отличаются друг

от друга диаметром гладкой части и относительной глубиной надреза, но испытываются

под одинаковой нагрузкой. На рис. 2 показаны размеры «базового образца»,

моделирующего слой на поверхности с наибольшей повреждённостью (5 балл). У

остальных, с учетом толщины снимаемого слоя, уменьшается диаметр гладкой части,

чтобы обеспечить уровень напряжений в гладкой части такой же, как в стенке

гиба. Выполняемый на остальных образцах надрез, по сравнению с базовым, имеет

меньшую глубину. Глубина надреза пропорциональна величине поверхностной

плотности микродефектов на каждой альтернативной глубине. Эта пропорция

устанавливается на основании данных эксплуатации других гибов из этой стали. Испытания

до разрыва ведутся при значительно более высокой температуре с учетом соответствующего

масштабного коэффициента экспериментальной (не более 5 тыс. ч) и нормативной

(100 тыс. ч) долговечности. Оптимальная из указанных альтернативных глубин

выбирается, исходя из максимального значения времени до разрушения

соответствующего образца. На рис. 3,

где показано время  до

разрушения и глубина слоя, видно, что оптимальная для гиба №1 толщина

снимаемого слоя – 1,7 мм, для гиба №2 – 4,5 мм.

до

разрушения и глубина слоя, видно, что оптимальная для гиба №1 толщина

снимаемого слоя – 1,7 мм, для гиба №2 – 4,5 мм.

Рис. 3.

1.Резинских В. Ф., Гладштейн В. И., Авруцкий Г. Д. Увеличение ресурса длительно работающих турбин., М., Изд. дом МЭИ, 2007, 300 с.

2. Качанов Л. М. Основы механики разрушения. -М.: Наука, 1974. – 312 с.

3. Гладштейн В. И. Методика сравнительной оценки допустимой величины дефектов в трубах паропроводов, Зав. лаб., №3, 2010, т. 76, с. 47…51