Технічні науки/3. Галузеве машинобудування

Семеген О.М., к.т.н. Одосій З.М.

Івано-Франківський національний технічний

університет нафти і газу, Україна

Моделювання впливу

конструкторсько-технологічних параметрів виготовлення армованого озброєння

шарошкових доліт на їх стійкість до зношування

Умови роботи шарошкового бурового інструменту у вибої досить важкі. Вони пов’язані з комплексним впливом високих статичних та динамічних навантажень, температурним впливом в зоні контакту, присутністю абразиву та промивної рідини під високим тиском [1]. В процесі буріння відбувається інтенсивне руйнування гірської породи, що спричинює зношування озброєння шарошки породоруйнівного інструменту, яке виконане у вигляді зубків клиновидної форми. Це приводить до зміни початкових геометричних параметрів зубків, перед усім кута загострення зубка та його висоти, що веде до поступового збільшення площі контакту зубка з породою, зниження питомого тиску на породу, і як наслідок зменшення ефективності процесу руйнування породи та зниження механічної швидкості самого буріння.

Для зменшення процесу зношування зубків, зокрема в зоні їх вершини, застосовують різні методи покращення фізико-механічних властивостей робочих поверхонь зубків. Найбільш поширеним серед яких є метод наплавлення зносостійкими армуючими матеріалами, такими як: реліт, лікар, стеліт, сормайт [2].

Відомо, що технологічний процес наплавлення зубків шарошок обумовлюється великою кількістю факторів, які досить часто є взаємопов’язаними, а також випадковими збуреннями, змінами окремих факторів, які не піддаються належному контролю. Проблема розроблення і наплавлення захисних шарів є достатньо складною для вирішення, а процес наплавлення відноситься до багатофакторних.

Основні фактори процесу наплавлення зносостійких армуючих матеріалів на робочі поверхні зубків шарошок можна умовно поділити на групи:

1) фактори, які визначають умови наплавлення (під шаром флюсу, відкритою дугою, вібродуговий процес, з використанням середовища захисних шарів і інші);

2) фактори пов’язані з умовами подачі матеріалу, що наплавляється (розхід, кут подачі матеріалу до поверхні зубка та інші);

3) фактори, які визначають умови наплавлення (дистанція та час наплавлення, кут нахилу горілки, швидкість відносного переміщення, вид захисного газу, температура попереднього підігріву та інші);

4) фактори, які визначають властивості матеріалу, що наплавляється (вид матеріалу: пруток, стрічка, порошок; склад матеріалу, форма порошку або дроту, грануляція порошку та інші);

5) фактори, що визначають властивості основного металу (фізико-механічні властивості та хімічний склад, спосіб попередньої обробки поверхні, розміри та форма поверхні, що наплавляються; стан поверхні (шорсткість, температура та інші);

6) фактори, пов’язані з розмірами та формою армованої зони (товщина покриття та інші).

Вказані фактори окремо та в

сумісній взаємодії формують фізико-механічні властивості наплавлених поверхонь.

До яких відносять твердість, міцність, стійкість до зношування, ударну

в’язкість та інші. Процес формування властивостей робочої поверхні наплавлених

зубків шарошки можна вважати в значній мірі процесом стохастичним. Для його

вивчення рекомендується застосовування ймовірнісного методу планування

експериментів. Тому

побудова математичної моделі впливу конструкторсько-технологічних параметрів на

показники зношування армованого озброєння робочих елементів шарошки, яка також

дозволяє визначити ступінь їх впливу є актуальною.

Застосуємо концепцію багатофакторного

експерименту для оцінювання впливу конструктивного

оформлення та технологічних параметрів виготовлення на показники зношування

армованого озброєння шарошкових доліт. Параметром оптимізації обрано інтенсивність зношування наплавленого

шару, яку визначали на лабораторному стенді [3].

Параметри оптимізації розглядалися для трьох схем наплавлення

зносостійких шарів на робочі поверхні зубків [4]. Площі поверхонь

дослідних зубків, що армувалися релітом, на кожному наступному взірці поступово

збільшувались за прийнятими схемами наплавлення:

а) схема збільшення площі армованої поверхні

за висотою взірця;

б) схема збільшення площі армування за

шириною взірця;

в) схема збільшення площі армування обмеженою

діагоналлю.

За результатами проведеного аналізу факторів, що впливають на

ефективність застосування армованих зубків було прийнято: x1 – кут загострення зубка 2γ,

град.; x2 – розмір зерен реліту, мм.; x3 – температура підігріву поверхонь зубка, 0С; x4 – початкове притуплення вершини зубка, мм.

Побудову повного факторного експерименту проводили для процесу

зміцнення та визначення геометричних параметрів зубка виконаного за схемою

збільшення площі армування обмеженою діагоналлю. Для зубків з іншими схемами

наплавлення зносостійких шарів на робочі поверхні побудова повного факторного

експерименту проводилась аналогічно [5].

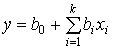

Першим етапом була побудова лінійної моделі типу:

, (1)

, (1)

де: ![]() - вибіркова оцінка

зносостійкості в факторному просторі;

- вибіркова оцінка

зносостійкості в факторному просторі;

![]() - коефіцієнт

пропорційності, що враховує вплив усіх інших факторів процесу формування зони

зміцнення зубка;

- коефіцієнт

пропорційності, що враховує вплив усіх інших факторів процесу формування зони

зміцнення зубка;

![]() - коефіцієнт

пропорційності при досліджуваному факторі;

- коефіцієнт

пропорційності при досліджуваному факторі;

![]() - кодове значення

досліджуваного фактору.

- кодове значення

досліджуваного фактору.

Дослідження зубків проводились

на основі матриці планування експерименту, що реалізує повний факторний

експеримент N=2k=24=16.

Основний рівень та інтервал варіювання факторів обрано з результатів аналізу попередньо проведених дослідів [6] та прийнято варіювати їх на двох рівнях. Інтервали зміни факторів та їх значення в натуральному масштабі на основному верхньому і нижньому рівнях вказані в таблиці 1.

Таблиця1

Рівні факторів, що визначають конструкцію зубка

|

Фактори |

x1, град |

x2, мм |

x3, 0С |

x4, мм |

|

Основний рівень ( |

45 |

1 |

615 |

1,0 |

|

Інтервал варіювання ( |

15 |

0,6 |

35 |

0,5 |

|

Верхній рівень ( |

60 |

1,6 |

650 |

1,5 |

|

Нижній рівень ( |

30 |

0,4 |

580 |

0,5 |

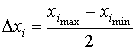

Кодування значень факторів хі проводилось за співвідношенням:

; (2)

; (2)

де:  - інтервал варіювання, значення і-го фактора в кодованому масштабі;

- інтервал варіювання, значення і-го фактора в кодованому масштабі;

![]() - значення i- того фактора в натуральному масштабі, на максимальному або мінімальному

рівнях;

- значення i- того фактора в натуральному масштабі, на максимальному або мінімальному

рівнях;

![]() - середнє значення і-го

фактора в натуральному масштабі.

- середнє значення і-го

фактора в натуральному масштабі.

Дослідження зношування дослідних зубків було три рази реалізовано в часі, шляхом вимірювання величини зношування зубка (середнє з трьох значень) методом лінійного аналізу [6]. План експериментів в кодованому масштабі та розраховані початкові дисперсії наведено в таблиці 2.

Отже, після реалізації повного факторного експерименту 24 отримано наступне рівняння регресії:

![]() .

(3)

.

(3)

Таблиця 2

Матриця планування

|

План |

№ досліду |

x1 |

x2 |

x3 |

x4 |

y |

|

|

24 |

1 |

+ |

+ |

+ |

+ |

2,85 |

0,13 |

|

2 |

- |

+ |

+ |

+ |

3,50 |

0,063 |

|

|

3 |

+ |

+ |

- |

+ |

3,90 |

0,13 |

|

|

4 |

- |

- |

+ |

+ |

3,70 |

0,28 |

|

|

5 |

+ |

+ |

- |

+ |

3,30 |

0,053 |

|

|

6 |

- |

+ |

- |

+ |

3,85 |

0,16 |

|

|

7 |

+ |

- |

- |

+ |

3,45 |

0,04 |

|

|

8 |

- |

- |

- |

+ |

4,95 |

0,07 |

|

|

9 |

+ |

+ |

+ |

- |

3,60 |

0,26 |

|

|

10 |

- |

+ |

+ |

- |

3,95 |

0,33 |

|

|

11 |

+ |

- |

+ |

- |

2,75 |

0,13 |

|

|

12 |

- |

- |

+ |

- |

4,35 |

0,10 |

|

|

13 |

+ |

+ |

- |

- |

3,25 |

0,26 |

|

|

14 |

- |

+ |

- |

- |

3,00 |

0,25 |

|

|

15 |

+ |

- |

- |

- |

3,80 |

0,21 |

|

|

16 |

- |

- |

- |

- |

4,70 |

0,19 |

Аналогічним чином на базі проведених дослідів отримані математичні моделі впливу конструкторсько-технологічних параметрів виготовлення на показники зношування армованих зубків виконаних за схемою збільшення площі армування за шириною взірця, та зубків виконаних за схемою збільшення площі армування за висотою взірця, які описуються відповідними рівняннями регресії:

- для зубків наплавлених за схемою збільшенням площі армування за шириною взірця,

![]() ; (4)

; (4)

- для зубків наплавлених за схемою збільшення площі армування за висотою взірця,

![]() . (5)

. (5)

Аналізуючи отримані

математичні моделі впливу конструктивного оформлення та технологічних

параметрів виготовлення на показники зношування армованого озброєння шарошкових

доліт відмітимо спільні для них особливості. З рівнянь регресії видно, що з

збільшенням величини кута загострення зубків 2γ (фактор x1) та розмірів зерен реліту (фактор x2) стійкість зубків до зношування

збільшується. Розглядаючи окремо всі досліджувані фактори можна відмітити, що

найбільш суттєвий вплив на величину зношування армованих поверхонь дослідних

зубків має кут загострення 2γ. В

меншій мірі в порівнянні з фактором x1 на стійкість зубків до зношування впливає температура підігріву їх

поверхонь перед наплавленням, тобто фактор x3. Збільшення величини температури підігріву веде до зменшення

зношування робочих поверхонь зубків наплавлених за схемою збільшення площі

армування за шириною взірця та зубків наплавлених за схемою збільшення площі

армування обмеженою діагоналлю. Величина початкового притуплення, тобто фактор x4, не має суттєвого

впливу на стійкість озброєння. Можна відмітити, що найбільш оптимальною схемою

наплавлення робочої поверхні зубків релітом слід вважати схему збільшення площі

армування за шириною взірця. При цьому оптимальними значеннями досліджуваних

параметрів будуть такі: x1=600; x2=1,6 мм; x3=6500; x4=1,5 мм.

Література:

1. Жыдовцев Н.А.Долговечность

шарошечных долот / Н.А. Жыдовцев, В.Я. Кершенбаум, Э.С. Гинзбург и др. - М.:

Недра, 1992. - 266 с.

2.

Шатт В.М. Порошковая металлургия. Спеченные композиционные материалы /

В.М.Шатт – М.: Металлургия,1983.

3.

Семеген

О.М. Пристрій для дослідження параметрів ударно-абразивного зношування

елементів озброєння бурового інструменту// Розвідка та розробка нафтових і

газових родовищ.- 2012.- №2(43).- С.152-158.

4. Семеген О.М. Дослідження характеру зношування озброєння

породоруйнівного інструменту// Матеріали Міжнародної науково-технічної

конференції молодих учених та студентів. Актуальні задачі сучасних технологій –

Тернопіль19-20 грудня 2012. – С.44-45.

5.

Пляскин

И.И. Оптимизация технических решений в машиностроении.- М.: Машиностроение,

1982.-176 с.

6. Семеген О.М. Вплив форми армованої поверхні

зубків озброєння шарошкових доліт на енергоємність руйнування гірської породи//

Науковий вісник .- 2013.- №3(34).- С.134-139.