УДК

62-63

ББК

31.353 Б 949

Использование углеродных наноматериалов полученных плазменной обработкой

углей в качестве модифицирующих добавок в бетоны

Буянтуев

Сергей Лубсанович, д.т.н., проф. БГУ, заведующий лабораторией «Физика плазмы и плазменные технологии»

buyantuevsl@mail.ru

Кондратенко

Анатолий Сергеевич, аспирант БГУ cubanit@yandex.ru

Хмелев

Андрей Борисович, аспирант ВСГУТУ, Nnoitra5@rambler.ru

Одним из путей повышения эффективности использования углей является их комплексная

переработка.

Основой процесса получения целевой продукции из

угля, при любом его техническом оформлении является термодеструкция [1].

Плазмохимические

технологии на сегодняшний день прочно занимают свои позиции в процессах синтеза

наноразмерных частиц. Речь в первую очередь идет о синтезах углеродсодержащих

наноматериалов – фуллеренах, нанотрубках. Данные материалы получают

преимущественно в виде ультрадисперсной сажи [2].

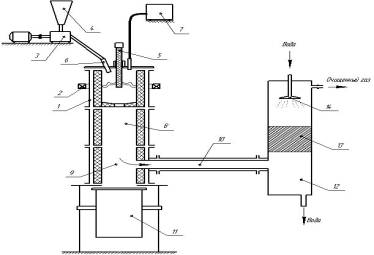

Для исследования процессов газификации и

термодеструкции углей применялась универсальная плазменная модульная установка

(рис. 1), которая открывает возможность комплексного подхода к получению

синтез-газа и активированного угля, а также углеродных наноматериалов

сочетающийся в едином процессе плазменной обработки угля [3, 4].

Рис.1. Плазменный модульный реактор

1 – реактор; 2 – магнитная катушка; 3 – дозатор; 4 –

бункер сырья; 5 – катод; 6 – эжектор; 7 – парогенератор; 8 – камера муфеля; 9 –

камера разделения; 10 – труба вывода газа; 11 – сборник твердого остатка; 12 –

скруббер; 13 – фильтр; 14 – ороситель.

Применение модульного принципа позволяет

упростить конструкцию, облегчить ремонт

и эксплуатацию оборудования, уменьшить энерго и металлозатраты.

Реагенты (угольная дробленка, пар)

поступают сверху через крышку реактора в межэлектродный промежуток, где дуга

постоянного тока вращается с помощью внешней электромагнитной катушки. Проходя

через высокотемпературную зону, реагенты вступают в реакцию. В результате

реакции пароводяной газификации образуется синтез-газ, состоящий

преимущественно из СО (угарного газа) и Н2 (водорода). Крупный

твердый остаток падает в бункер пиролиза и активации, а более мелкодисперсные

частицы вместе с синтез-газом поступают

в скруббер, где происходит их накопление и сбор.

В рассматриваемом процессе плазменной

обработки ультрадисперсная сажа накапливается на водоохлаждаемых поверхностях и

в камере очистки газа. Процесс ее образования заключается в возгонке-десублимации

угля и электродного графита, а также в процессе неполного сгорания части

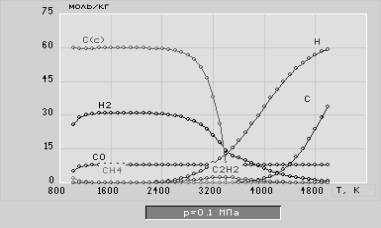

горючего газа, образующегося в результате термообработки. Расчет процессов термической деструкции, а также

образования углеродных наноматериалов, при обработке углей до температур 5000

K, проводился с помощью программы ТЕРРА. Так для характеристики состояния угля

при сверхвысоких температурах на рис. 2 представлена модель-диаграмма

равновесия системы углерод — водород под давлением 0,1 МПа и при молярном

отношении 1:1. Диаграмма показывает зависимость молярной концентрации образующихся

ионов от температуры; из рис.2 видно, что при температуре выше 2000 K вместо

насыщенных углеводородов образуются оксид углерода, водород и ацетилен. С

повышением температуры концентрация этих газов проходит через максимум.

Непрерывно уменьшается концентрация молекулярного водорода, но увеличивается

концентрация атомарного водорода и углерода. Поэтому по законам химической

термодинамики при нагреве угля до высоких температур должны получаться газы в

основном оксид углерода, водород и ацетилен, а также углерод в виде сажи [5].

Рис.2 Диаграмма равновесия системы C/H2 при давлении 0,1 МПа

и молярном отношении 1:1

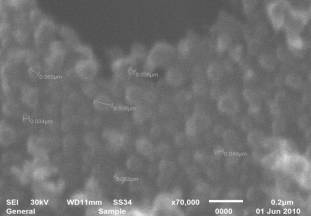

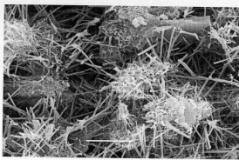

Изучение

полученного сажеобразного продукта также проводилось физико-химическими методами

экстрагирования в неполярных растворителях (бензол, толуол), с целью выделения

углеродных наноматериалов [6]. Далее проводилось исследование выделенных частиц

с помощью электронного микроскопа. При увеличении микроскопа в 20 000 – 100 000

раз наблюдались частицы, состоящие из «луковичных» (глобулярных) и «нитевидных»

(трубчатых) структур углерода (рис. 3).

А Б

Рис. 3 Микрофотографии углеродных наноматериалов:

А) Микрофотография сферических частиц углерода (Х 70 000)

Б) Микрофотография нитевидных частиц углерода (Х 20 000)

По

разработанной методике из компактного сажистого образования в неполярном

растворителе (толуол, бензол) были извлечены углеродные наноматериалы в

аппарате Сокслета.

Хроматографическое

исследование углеродного наноматериала методом жидкостной хроматографии путем

растворения исследуемого вещества в толуоле и разделение на колонке Cosmosil

«Buckyprep waters» показало выделение С60 и C70.

Основную

долю публикаций по изучению строения производных фуллеренов методами

колебательной спектроскопии составляют данные по ИК-спектрам. Достоинством

ИК-спектрального метода является возможность качественной идентификации

фуллеренов с целью их обнаружения в исследуемом объекте. Это относится и к

сложным смесям соединений, содержащих молекулы фуллеренов, т. е. для

обнаружения фуллеренов при помощи данного метода не требуется предварительной

очистки образца. Были получены ИК – спектры образцов выделенных после

экстракции (рис. 4), ИК-спектрометрия проводилась на приборе Nicolet-380 FT-IR

и идентифицированы частоты колебаний, относящихся к С60 и C70: 1419, 1169, 807,

600 и 533 см-1 что полностью согласуется с литературными данными [7].

Рис. 4 ИК-спектр образца содержащего сферические углеродные наночастицы

(500-2000 см-1, число сканов 32, разрешение 4)

В наше время, решая прикладные задачи, все

чаще приходится сталкиваться с необходимостью перехода на новые композитные

материалы с рядом необычных свойств. Речь идет о таких свойствах, которые могут

изменяться в композитах при сравнении их с уже известными и широко применяемыми

материалами. Поэтому возникла идея о применении данных наночастиц в

строительных материалах, в качестве модифицирующей наноуглеродной добавки в

сырьевой смеси для изготовления высокопрочного бетона.

Внедрение нанотехнологии в строительное материаловедение

осуществляется, прежде всего, посредством введения в материал наноуглеродных

частиц. Кроме того, для современного строительства перспективным является

применение вместо обычного портландцемента новых композиционных вяжущих с

пониженной энергоемкостью и себестоимостью. Вяжущие низкой водопотребности

(ВНВ) обладают огромным потенциалом как с точки зрения цементоемкости, так и по

эксплуатационно-техническим свойствам.

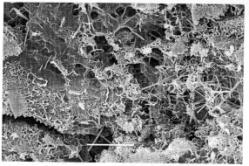

Для модификации бетонов и вяжущих нами были применены углеродные

кластеры фуллероидного типа. Использование в составе композиций углеродных

наноматериалов, в результате их комплексного физико-химического воздействия на

все стадии образования и твердения камня из вяжущего, привело к ускорению

твердения, увеличению прочностных качеств бетона на 25-35% от прототипа без модификатора, уменьшению расхода воды

на 11-18%. Эффект увеличения прочности бетона достигается вследствие применения

в составе сырьевой смеси углеродного наноматериала без дополнительного

применения суперпластификатора, что вызвало усиление гетерофазных границ

контактных зон и повышению

прочности бетона (рис. 5) [8].

прочности бетона (рис. 5) [8].

А Б

Рис. 5 Электронно-микроскопические снимки бетона после твердения

а) без модификатора (прерывистый каркас, кристаллиты разной толщины, следовательно, прочность снижена)

б) с добавкой модификатора (сплошной равномерно

разветвленный однородный гетерофазный каркас)

C целью оптимизации технологических факторов получения мелкозернистого

высокопрочного бетона на композиционных вяжущих с модифицирующей добавкой

углеродных наноматериалов, проводился активный трехфакторный эксперимент по

методу Бокса-Уилсона [9].

На основании проведенных исследований сделаны следующие выводы:

1.

Для обеспечения

равномерного распределения фуллеренсодержащей добавки в среде-носителе, воду

затворения нагревают до температуры 60 0С, а не подвергают

ультразвуковой обработке, что не требует использование специального

оборудования.

2.

Разработанный состав

сырьевой смеси для высокопрочного бетона обеспечивает достижение технического

результата, заключающегося в повышении прочностных показателей, уменьшении

расхода воды для получения бетона при одинаковой подвижности бетонной смеси, в

среднем на 11-18%, исключение ультразвуковой обработки воды затворения для

бетона с целью равномерного распределения углеродного наноматериала,

использование в качестве фуллеренсодержащей модифицирующей добавки –

углеродного наноматериала, образуемого при плазменной обработке угля.

Литература

1. Тайц Е.М., Андреева И.А.,

Антонова Л.И. Окускованное топливо и адсорбенты на основе бурых углей М.,

Недра, 1985. 160 с.

2. Лозовик Ю.В., Попов А.М. Образование и рост

углеродных наноструктур – фуллеренов, наночастиц, нанотрубок и конусов//УФН, т.

167 (7), с. 151, 1997

3. С.Л. Буянтуев, И.В.

Старинский. Патент РФ на изобретение №2314996 «Способ получения активированного

угля и установка для его осуществления», опубликован 20.01.2008 Бюл.№2.

4. С.Л. Буянтуев, А.С.

Кондратенко, Б.Б. Дамдинов. Патент РФ на изобретение №2488984 «способ получения

углеродных наноматериалов с помощью энергии низкотемпературной плазмы и

установка для его осуществления», опубликован 27.07.2013 Бюл. №21.

5. Трусов Б.Г. Программный

комплекс TERRA для расчёта плазмохимических процессов // Матер. 3 Междунар.

симп. по теоретической и прикладной плазмохимии. - Плес, 2002. - С. 217-218.

6. В.П. Будтов Патент РФ на изобретение №2107536

«Способ выделения фуллеренов из фуллеренсодержащих продуктов», опубл. 27.03.1998

Бюл. №9

7. Раков Э.Г.

Нанотрубки и фуллерены // М. 2006, 376 С.

8. Л.А. Урханова, С.Л.

Буянтуев, С.А. Лхасаранов, А.С. Кондратенко,

Патент РФ на изобретение №2466110 «Сырьевая смесь для высокопрочного

бетона», опубликован 10.11.2012 Бюл. №31.

9. Л.А. Урханова, С.Л.

Буянтуев, С.А. Лхасаранов, А.С. Кондратенко. Бетоны на композиционных вяжущих с

нанодисперсной фуллеренсодержащей добавкой. Сборник трудов международной

научно-практической конференции «Инновационные технологии в науке и

образовании». Улан-Удэ, 15-18 июля 2013 г. Изд-во БГУ, 2013. -188 с. С.

124-128.