АВТОМАТИЗАЦИЯ

СВЧ-УСТАНОВОК НА МАГНЕТРОНАХ БЫТОВЫХ МИКРОВОЛНОВЫХ ПЕЧЕЙ.

В.А.

Максименко, А.А. Парапонов

ГОСУДАРСТВЕННОЕ НАУЧНОЕ

УЧРЕЖДЕНИЕ СЕВЕРОКАВКАЗСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ МЕХАНИЗАЦИИ И

ЭЛЕКТРИФИКАЦИИ СЕЛЬСКОГО ХОЗЯЙСТВА РОССЕЛЬХОЗАКАДЕМИИ,

г. Зерноград, Россия

Исследованиями многих

авторов [1,2,3,4,5,6] выявлена перспективность использования

сверхвысокочастотных (СВЧ) электромагнитных (ЭМ) воздействий на многие

сельскохозяйственные материалы (зерно, семена) с целью их нагрева, обеззараживания,

повышения всхожести и др.

Для получения этих

воздействий наиболее выгодны технические устройства на базе магнетронов.

Преимущества маломощных

магнетронов от бытовых микроволновых печей в их конструктивной простоте, и как

следствие возможности применять воздушное охлаждение, их приемлемости к

поточному производству и удельной дешевизне[3,4]. Недостатком является

собственно сама малая мощность. Последнее препятствие преодолевается, как

правило, суммированием воздействий нескольких магнетронов.

Такое суммирование

накладывает определенный отпечаток на саму многомагнетронную конструкцию и на

условия ее эксплуатации, которые существенно отличаются от условий в бытовых

микроволновых печах и требуют дополнительных мер по обеспечению приемлемых режимов

работы и самих магнетронов и их источников питания.

Эти условия кроме

непрерывности и большой продолжительности работы включают в себя еще и

случайные воздействия, вызванные недостаточным качеством обеззараживаемого

продукта, качеством энергоснабжения, ошибками персонала и другими. В результате

снижается срок службы магнетрона и источника его питания, а также надежность

технологического процесса в целом. Опосредованно это происходит через повышение

сверх допустимых пределов температуры магнетрона или питающего трансформатора.

Наиболее рациональными

способами решения этого вопроса представляется построение автоматизированной

системы поддержания нужных температур.

Для оценки причин и

выбора воздействий на них рассмотрим подробнее тепловые процессы в магнетроне и

трансформаторе его питания.

Трансформатор питания

магнетрона нагружен удвоителем напряжения. Его обмотки хорошо залиты и поэтому

имеют повышенную теплопроводность. Их бескаркасное исполнение улучшает

теплопередачу на магнитопровод, который за счет плотной сборки и пропитки также

весьма теплопроводен. Однако габаритная масса, а следовательно и его

теплопроводные способности не велики и достаточны лишь для режимов бытового

использования микроволновых печей. Тепловая перегруженность трансформатора

чревата уменьшением срока службы изоляции его обмоток. Уменьшение этой

нагруженности наиболее просто осуществить используя достаточный обдув, а при

необходимости и дооснащая магнитопроводы ребристыми теплоотводами. Опытным

путем нами выявлено, что даже при температуре воздуха +30оС при

приемлемом, экономичном обдуве вполне достижимы устоявшиеся температуры

трансформаторов ниже 90оС даже при отсутствии дополнительных

теплопроводов.

Поэтому задачи системы

автоматики можно ограничить отключением трансформаторов при более высоких

температурах (110..115оС) с оповещением. Это конечно приведет к

частичной или полной остановке технологического процесса, но сохранит

устройство для эксплуатации в лучших условиях.

Функции по задержке

включения обдува трансформаторов с целью экономии электроэнергии можно отнести

к нецелесообразным, поскольку энергозатраты на обдув не превышают 5-7% от

общих.

Основной причиной

выхода магнетронов из строя является потеря эмиссионных свойств его катода.

Поскольку термоэлектронная эмиссия возможна при довольно высоких температурах,

а дальнейшее их повышение за определенный предел приводит к разрушению

эмиссионного слоя. Катод должен находиться в тепловом балансе.

Устройства для

задержки включения анодного напряжения в бытовых микроволновых печах не применяются.

Нет дешевых и эффективных средств коммутации для анодных цепей. Поэтому,

учитывая продолжительный характер работы, эту задержку из задач системы

автоматики можно исключить.

Ускорению нагрева

катода будет способствовать задержка включения вентиляторов охлаждения

магнетронов, что является несложной и экономически целесообразной задачей.

Наиболее частой

причиной перегрева катодов магнетронов является невыход СВЧ ЭМ-энергии из-за непоглощения

ее обрабатываемым материалом. В зависимости от уровня непоглощения возрастает

нагрев всего магнетрона, а быстрее всего добавляет температуру его самый

горячий элемент – катод, что как правило, заканчивается его разрушением.

Основной путь решения этой проблемы – постоянное присутствие обрабатываемого

материала в зоне поглощения СВЧ ЭМ-энергии и достаточно быстрое отключение

магнетронов в случае его отсутствия. Задача сводится к контролю присутствия

материала и отключению питания магнетронов в случае его отсутствия.

Второй по частоте

причиной перегрева катода является недостаточное охлаждение анода, в результате

чего его тепловое излучение поглощается катодом вдобавок к собственному нагреву. Безопасные температуры анодов магнетронов известны.

Отсюда вытекает задача – удержание температуры магнетрона в заданном пределе

путем его обдува воздушным потоком и отключением магнетрона в опасном случае. Обдув

магнетронов можно сделать автоматически управляемым, например, используя

частоторегулируемый электропривод. Но условия использования этого пути должны

оцениваться экономически. Скорее всего при какой-то мощности установки это станет

рациональным.

Алгоритм

функционирования автоматизированной системы управления многомагнетронной

СВЧ-установки модно расчленить на несколько функций:

1 – Функция

поддержания уровня зерна в приемном бункере СВЧ-установки;

2 – Контроль

температуры магнетронов со своевременным включением обдува и отключением при ее

критических величинах;

3 – Поддержание

технологически обусловленной температуры зерна на выходе СВЧ-установки;

4 – Отключение

источников питания магнетронов в случае их перегрева.

Каждая из функций

предполагает выполнение следующих этапов:

1 – выработка сигнала

о состоянии регулируемого параметра (выполняется датчиками);

2 – обработка сигнала,

то есть его сравнение с величиной, соответствующей тому или иному состоянию

(выполняется контроллером);

3 – выдача команды

исполнительному устройству об изменении регулируемого параметра (выполняется

контроллером);

4 – изменение

регулируемого параметра (выполняется исполнительным устройством).

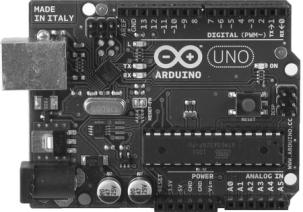

Второй и третий этапы

для всех перечисленных функций рациональнее всего выполнять посредством

контроллеров. Нами было отдано предпочтение контроллеру ATMega328 входящему в

состав платы ARDUINO UNO, у которого число каналов регулирования достаточно

велико и превышает необходимое.

Исполнительные

устройства – загрузочные механизмы с электроприводом включаем релейными

устройствами достаточно легко сопрягаются с контроллером.

Блок-схема системы

автоматизации (вариант) представлена на рис.1, а алгоритм ее работы на рис.2.

В основном система

автоматизации установки по СВЧ-обработке зерна при его сушке и обеззараживании

может быть создана на типовых, выпускаемых элементах и блоках. Необходима лишь

адаптивная доработка некоторых из них.

Для выполнения первой

функции необходимы датчики уровня. Серийно выпускают их большое разнообразие.

Наш опыт позволил нам остановиться на фотодатчиках, конструктивно

приспособленных для зерна, а схемно сопрягаемых с контроллером. Они базируются

на широкодоступных электронных элементах, не сложны и дешевы.

![]()

Рисунок 1 –Блок-схема

системы автоматизации (вариант).

Рисунок

2 – Алгоритм автоматизированного управления СВЧ-установкой.

Сила тока в цепи анода

магнетрона может быть измерена по падению напряжения на балластном резисторе,

включенном с низковольтной стороны. Задачи гальванической развязки

измерительных цепей и цепей анода вполне решаемы. Снимаемое с резистора

напряжение не ощутимо для потерь мощности магнетрона (<0,05%).

Остальные датчики это

датчики контроля температур и число их превышает удвоенное число магнетронов

установки. Датчики должны быть эффективно монтируемыми на магнетронах и

трансформаторах, иметь диапазон рабочих температур до 130оС, быть

адаптируемыми с контроллерами, иметь невысокие затраты на приобретение и

монтаж.

Оценка возможных

вариантов привела к выбору микросхемных датчиков ds18b20. Его цена около 50

руб. разброс показаний менее 0,5%, диапазон температур от -50 до +125оС.

В связи с наличием кодовой идентификации все датчики монтируются на одну

трехпроводную линию, что снижает затраты на монтаж (около 500 руб.),

незначительно усложняя настройку. Цифровой вид передаваемой с датчиков

информации повышает помехозащищенность. Для работы с датчиками существует

унифицированный протокол 1wire.

К продаже предложены

датчики этого типа для различных физических величин (температуры, давления,

уровня, влажности, напряжения, электрического тока, положения – гироскопы,

расстояния, ускорения - акселерометры), но поскольку нет принципиальных препятствий

то можно ожидать появление и других.

Конечно, для создания

подобных измерительных систем необходимо освоение специальных знаний. Но, как

показывает практика, с этой задачей справляется человек, уверенно владеющий ПК

и обладающий основами программирования.

Современные

микроконтроллерные устройства достаточно просты в использовании. Существует

огромное множество готовых примеров (прошивок, программ) применения различных

типов датчиков. Комбинируя куски кода можно легко создать требуемый

измерительный комплекс. К примеру, отладочная плата ARDUINO позиционируется на

рынке как платформа по лицензии CopyLeft (то есть отсутствие любых авторских

прав производителя) для создания любительских разработок, а также коммерческих

продуктов на ее основе.

Измерительный комплекс

состоит из платы ARDUINO с подключенными к ней, в нашем примере, восемью

датчиками DS18B20, при необходимости можно подключить большее количество

датчиков. Важным достоинством платы, повышающим ее универсальность, является

возможность сочетания в любых соотношениях измерительных каналов (их 23)с

цифровыми и аналоговыми входами. Плата подключается к ПК посредством USB кабеля, программно,

посредством терминала виртуального COM-порта.

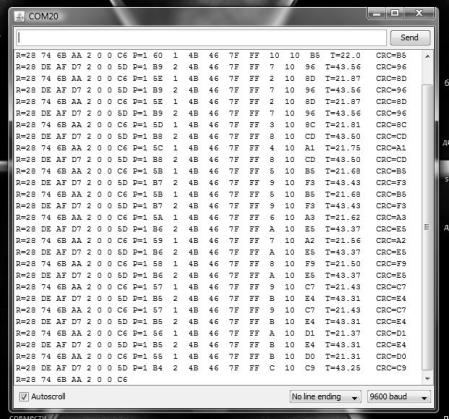

Нами опробован в

режиме измерительного комплекса для контроля температур.

1 - тип датчика,

2 - идентификационный номер, 3 - температура в градусах цельсия, 4 -

контрольная сумма

Рисунок 3 – окно

терминала со служебной информацией и

значениями температур каждого датчика

1 – USB-порт, загрузчик и микросхема сопряжения,

2 – цепь питания контроллера, 3 – кнопка сброса контроллера и индикатор

питания, 4 – микроконтроллер ATMega328p фирмы ATMEL, 5 – разъемы портов

ввода/вывода микроконтроллера

Рисунок

4 – плата ARDUINO и ее основные элементы:

Проверка датчиков на

инерционность проводилась их погружением в нагретое масло. Кривая изменения

температуры во времени представлена графиком рис.5. температура масла 64оС

была измерена лабораторным термометром. Прирост показаний заканчивался менее

чем через 1,5 минуты. Прирост до первых 10оС длился менее 3с.

Рисунок

5 – Изменение показаний датчика ds18b20

при погружении в масло.

Проведенная оценка

позволяет считать приемлемыми инерционные характеристики датчика для использования

в условиях многомагнетронных СВЧ-установок. Естественно что в других конкретных

условиях необходимы корректировки установок датчиков с проверкой их

инерционности в сравнении с динамичностью измеряемых температур.

В наших же условиях

при расположении датчиков на магнетроне с подветренной стороны между его ребер

охлаждения общую инерционность термоизмерения можно считать удовлетворительной.

Измерение температуры

одного из магнетронов представлено на рис. 6.

А

– без задержки обдува; Б – с задержкой обдува.

Рисунок

6 – Измерение температуры магнетрона во времени: при запуске, работе и

остановке:

Для измерения

температур трансформаторов датчики ds18b20 с помощью прижимов с использованием

теплопроводных и теплоизолирующих составов закрепляются на необдуваемой стороне

в соприкосновением с обмоткой и магнитопроводом. С использованием этих

измерений, представленных на рис.7 были конструктивно подобраны режимы обдува

трансформаторов, позволяющие в приемлемых величинах снижать затраты, связанные

с их использованием.

Рисунок

7 – Нарастание температуры трансформаторов при обдуве вентилятором, с

построением линий Тренда.

Таким образом, можно

считать, что основные задачи по обеспечению эффективного функционирования СВЧ

ЭМ-устройства для воздействия на зерно вполне решаемы с помощью современных

средств автоматизации. Естественно, что элементы системы и сама она будут

совершенствоваться.

Как дополнение к

основному результату хотелось бы обратить внимание на перспективность

использования плат ARDUINO в качестве базового элемента многоканальных

измерительных систем. Высокая адаптивность к различным типам датчиков,

достаточное быстродействие, простое сопряжение с персональными компьютерами,

малое энергопотребление, позволяющее автономность, низкая цена, несложность в

настройке – все это склоняет к рекомендации использовать такие измерительные

системы в исследовании сельскохозяйственных процессов, их механизации и

электрификации.

Литература:

1.

Юсупова, Г.Г. Обеспечение микробиологической безопасности

зерновых культур в технологиях производства муки и хлебобулочных изделий:

автореф. дис. … д-ра с.-х. наук: 05.18.01 / Юсупова Галина Георгиевна. –

Красноярск: КрасГАУ, 2010. – 26 с.

2.

Явчуновский, В.Я. Микроволновая и комбинированная сушка:

физические основы, технологии, оборудование / В.Я. Явчуновский. – Саратов: Изд.

Саратовского университета, 1999. – 212 с.: ил.

3.

Пахомов, А.И. Автоматизация СВЧ-энергоподвода в

сельскохозяйственных установках сушки зерна/ А.И. Пахомов, А.А. Парапонов//

Экология и сельскохозяйственные технологии: агроинженерные решения: Материалы

7-й Междунар. науч.-практ. конференции (С.-Петербург-Тярлево, Северо-Западный

НИИМЭСХ Россельхозакадемии, 17-19 мая 2011 г.). В 3-х томах. Т.3: Экологические

аспекты производства продукции животноводства; энергообеспечение и

информационные технологии в сельском хозяйстве.– СПб., 2011. – С.135-140

4.

Пахомов, В.И. Проблемы и перспективы внедрения мощных

источников СВЧ-энергии в сельскохозяйственное производство/ В.И. Пахомов, А.И.

Пахомов, А.А. Парапонов// Состояние и перспективы развития

сельскохозяйственного машиностроения: материалы 3-й Междунар. науч.-практ.

конференции в рамках 13-й Междунар. агропромышленной выставки

«Интерагромаш-2010» (г. Ростов-на-Дону, ВЦ «ВертолЭкспо», 4-5 марта 2010 г.). –

Ростов н/Д: Донской ГТУ, 2010. – С.14-17.

5.

Пахомов В.И., Активизация посевных свойств семян

СВЧ-обработкой/ В.И. Пахомов, Е.В. Ионова// Механизация и электрификация

сельского хозяйства. – 2004. – №4. – С.5-6

6.

Егорова И.В. Влияние СВЧ-энергии и витамина В1 на

посевные качества и линейно-весовые параметры семян пшеницы/ И.В. Егорова, Н.В. Вербицкая, Е.П.

Конратенко, О.М. Соболева// Достижения науки и техники АПК. – 2013. – №4. –

Сю22-23

Максименко В.А. ___________

Парапонов А.А. ___________